Время использование оборудования: структура и возможности оптимизации. Возможности оптимизации времени использования оборудования

Время использование оборудования: структура и возможности оптимизации.

Время использования оборудования – это время, в течение которого оборудование находиться в действии. Оно делится на время работы и время перерывов в работе оборудования.

Время работы оборудования, в свою очередь, подразделяется на время работы оборудования по выполнению задания и время работы оборудования, не предусмотренное выполнением производственного задания.

Ко времени работы оборудования по выполнению производственного задания относится время, в течении которого оборудование находится в рабочем состоянии, независимо от того, совершается ли при этом процесс обработки или производятся вспомогательные действия, необходимые для выполнения основной работы. Это время делится на основное и вспомогательное. К основному времени относится время, в течении которого совершается процесс обработки предмета труда. Например, время обточки детали на металлорежущем станке, плавка металла в печи.

Основное время оборудования может быть машинным (аппаратным) или машинно-ручным.

Машинное или аппаратное время – время автоматической работы оборудования, когда рабочий выполняет лишь функции наблюдения и регулировки.

Машинно-ручное время, в течении которого наряду с машинной работой в обработке непосредственно присутствует ручной труд. Например, обработка детали на токарном станке при ручной подаче.

Сумма основного и вспомогательного времени составляет оперативное время,которое может быть разделено на машинно-свободное (или аппаратно-свободное) и время работы оборудования с участием рабочего.

К машинно (аппаратно)-свободному времени относится время, в течении которого оборудование работает без непосредственного участия рабочего.

Ко времени работы оборудования с участием рабочего относится оперативное время за вычетом машинно-свободного. По отношению к рабочему оно является временем его занятости на оперативной работе и может быть определено как сумма перекрываемого вспомогательного времени рабочего и времени активного наблюдения.

Такое деление оперативного времени необходимо при решении вопросов организации многостаночного или многоагрегатного обслуживания.

Время работы оборудования, не предусмотренное выполнением данного производственного задания, - время выполнения непроизводительной и случайной работы. Ко времени непроизводительной работы оборудования относится время работы оборудования, не приводящей к увеличению объема продукции или улучшения ее качества. Это, например, время работы по изготовлению продукции, забракованной при ее приемке. Ко времени случайной работы оборудования относится время изготовления продукции, не предусмотренной производственным заданием, но выполнение которой вызвано производственной необходимостью.

Время перерывов в работе оборудования – период, в течение которого оно бездействует независимо от причины возникновения перерывов. Это время делиться на время регламентированных и время нерегламентированных перерывов.

Время регламентированных перерывов подразделяется на время перерывов, связанных с подготовкой к работе и обслуживанием рабочего места, время перерывов, предусмотренных технологией и организацией производственного процесса; время перерывов, связанных с отдыхом и личными надобностями рабочего.

Время перерывов в работе оборудования, связанных с подготовкой к работе и обслуживанием рабочего места, делится на время выполнения подготовительно-заключительных работ и работ по организационному и техническому обслуживанию.

Ко времени перерывов, предусмотренных технологией и организацией производственного процесса, относятся перерывы, связанные с ремонтом механизмов по графику, неустранимые технологические перерывы, в том числе перерывы при многостаночном или многоагрегатном обслуживании из-за совпадений времени занятости рабочего на одном оборудовании (станке, аппарате) с необходимостью обслуживать другие.

Время нерегламентированных перерывов делится на время перерывов, вызванных нарушением нормального течения производственного процесса и перерывов, вызванных нарушением трудовой дисциплины.

Во время перерывов, вызванных нарушениям нормального течения производственного процесса, входят периоды бездействия оборудования из-за отсутствия энергии , топлива, сырья, проведения внеплановых ремонтов.

Рассматриваемая классификация затрат рабочего времени и работы оборудования отражает все возможные затраты на протяжении рабочего дня. Но при установлении норм не все затраты являются необходимыми. В связи с этим затраты рабочего времени подразделяются на нормируемые (регламентированные) и ненормируемые.

К нормируемым затратам относится все время работы, то есть подготовительно-заключительное, оперативное, время обслуживания рабочего места и время на отдых и личные надобности исполнителя, а также перерывы, обусловленные технологией и организацией производства. Эти затраты непосредственно связаны с выполнением производственного задания и включается в норму времени.

Все остальные виды затрат времени – всякого рода простои (потери), связанные с недостатками в организации производства, нарушением трудовой дисциплины исполнителя, являются ненормируемыми и в норму труда не включаются. Их необходимо максимально сокращать.

Анализ внутрисистемных резервов улучшения использования рабочего времени обеспечивается моделированием сменной структуры рабочего времени в разрезе следующей классификации.

Внутри операционный анализ трудовых процессов на основе принудительной таксономии фактически измеренных продолжительностей операций с их членением по принятым алфавиту классов словарю и словарю признаков на микроэлементном уровне осуществляется с помощью реализации соответствующего алгоритма попадания фактической продолжительности того или иного трудового процесса в один из интервалов шкалы классов.

Сравнивая затем фактическую продолжительность со средней (нулевым классом) и нормативной, условно принятой за идеальную, т.е. за 100%, и экстраполируя затем разность за отчетный период, получаем величину соответствующих внутри операционных потерь рабочего времени и скрытых в них внутри операционных резервов роста производительности труда.

Внутри нормативный анализ заключается в сравнении действующей нормы с научно обоснованными и прогрессивными нормами при одновременном освоении установленной нормы и достижении заложенного в ней уровня интенсивности труда. Данное направление анализа призвано выявить величину резервов снижения трудовых затрат, скрытых в несоответствии действующих норм и рекомендованных к применению нормативах. Так при попадании фактической нормы в классы «посредственный» или «плохой» и наличии физиологических перегрузок у рабочего, она должна быть изменена в сторону повышения. В случае получения нулевых или положительных физиологических резервов действующая норма заменяется на более напряженную.

Физиологический анализ резервов роста производительности труда включает в себя решение двух задач:

- первая состоит в выявлении фактической категории тяжести и интенсивности труда на рабочем месте;

- моделирование работоспособности среднего исполнителя при выполнении конкретного трудового процесса. С этой целью строятся модели работоспособности методом эконометрии и математической статистики.

infopedia.su

Значение и задачи изучения рабочего времени Затраты рабочего времени исполнителя — доклад

- Значение и задачи изучения рабочего времени

- Затраты рабочего времени исполнителя

- Время использования оборудования

4.Возможности оптимизации времени использования оборудования

1.Значение и задачи изучения рабочего времени

Экономия производственных ресурсов является экономией общественно необходимых затрат рабочего времени. Поэтому мероприятия по совершенствованию организации труда и нормированию направлены на экономию рабочего времени.

Рабочее время — это установленная законодательством продолжительность рабочего дня (рабочей недели), в течение которого работник выполняет порученную ему работу. Экономия рабочего времени возможна при наличии объективного, полного и оперативного учета и контроля за его затратами и потерями.

Задачи эффективного использования рабочего времени решаются по двум направлениям:

1. Увеличение удельного веса оперативного времени (работы) в балансе рабочего времени за счет уменьшения абсолютной и относительной величины других элементов затрат рабочего времени. При этом наибольшее значение имеет развитие и повышение эффективности бригадной формы организации труда, внедрение системы регламентированного обслуживания производства.

2.Улучшение структуры затрат оперативного времени за счет увеличения доли машинного времени. Это достигается путем:

- увеличения доли машинно-автоматического времени,

- использования всего рабочего времени исполнителя для активной работы с орудиями и предметами труда, устранение пассивного наблюдения. Это достигается развитием многоагрегатного обслуживания, расширением зон обслуживания, улучшением методов и приемов труда, совмещением профессий и функций.

Изучение затрат рабочего времени осуществляется на базе классификации рабочего времени по отдельным категориям работников и видам труда. За счет классификации достигается единство критериальных подходов при решении вопросов организации и нормирования труда, при сопоставлении фактических затрат рабочего времени с нормативными затратами времени по элементам трудового процесса, а также для выявления нерациональных затрат и потерь рабочего времени и их причин, установлении норм на предприятиях различных отраслей народного хозяйства.

Поскольку совершенствование организации и нормирования труда работников на рабочих местах осуществляется совместно с наиболее эффективным использованием оборудования, то совокупное рабочее время , в первую очередь, классифицируют на время работы исполнителей и время работы оборудования.

2. Затраты рабочего времени исполнителя

Рабочее время подразделяется на время работы и время перерывов.

А)Время работы — это часть рабочего дня, в течение которого рабочий выполняет работу. Время работы подразделяется на:

- время работы по выполнению производственного задания - это период времени, затрачиваемый рабочим на подготовку и непосредственное выполнение полученного задания,

- время работы, не предусмотренное выполнением производственного задания.

Время работы по выполнению производственного задания включает подготовительно-заключительное время, оперативное время, время обслуживания рабочего места.

Подготовительно-заключительным называется время (Тп-з), которое рабочий или бригада затрачивают на собственную подготовку и подготовку средств производства к выполнению производственного задания. Оно затрачивается один раз на всю партию деталей и зависит от уровня организации труда.

Оперативное время подразделяется на основное время и время обслуживания рабочего места. Основным (технологическим или машинным —соответственно Т0 или Тм) называется время на качественное изменение предмета труда — его размеров, свойств, состава, формы, или положения в пространстве.

Вспомогательным (Тв) называется время на действия исполнителя, обеспечивающее выполнение основной работы. Это временные затраты на выгрузку и съем готовой продукции, перемещение изделий в процессе их изготовления в пределах рабочей зоны, контроль за качеством изготовляемой продукции, передвижением (переходом) рабочего, действия по управлению оборудованием, необходимые для выполнения операций, помимо наладки, и повторяемые с каждой единицей продукции.

Временя обслуживания (То6с) рабочего места подразделяется на время технического и организационного обслуживания (в зависимости от типа производства). Время организационного обслуживания (Торг) — время, затрачиваемое на поддержание рабочего места в рабочем состоянии в течение всей смены (прием и сдача смены; раскладывание в начале и уборка в конце смены инструмента, документации и других предметов, то есть уход за рабочим местом; время чистки, мойки, смазки оборудования, перемещение тары и т.д.). Техническое обслуживание (Ттех) – это временные затраты на обслуживание рабочего места и уход за оборудованием и инструментом в процессе данной конкретной работы. Это время, необходимое для выполнения данной конкретной работы. Время обслуживания нормируется в процентах от оперативного времени.

В зависимости от возможности совмещения видов работ различают перекрываемое и не перекрываемое времен. Перекрываемое время — время выполнения рабочим отдельных элементов работ в период автоматической работы оборудования. К нему относится, например, время сметания стружки в период обработки детали. Не перекрываемое время — время выполнения вспомогательных и обслуживающих работ при остановленном (неработающем) оборудовании.

Время работы, не предусмотренное выполнением производственного задания - это время на выполнение случайной и непроизводительной (излишней) работы. Случайными называются не предусмотренных производственным заданием работы, вызванные производственной необходимостью. Временя выполнения непроизводительных работ - это затраты времени на работы, не дающие прироста продукции или улучшения ее качества (снятие излишнего припуска на обработку, хождение за заготовками, ремонт оборудования самим рабочим и т.д.).

При установлении норм труда и анализе затрат рабочего времени последние делятся на нормируемые и ненормируемые. К нормируемым относятся необходимые для данных конкретных условий величины затрат основного, вспомогательного времени, времени обслуживания рабочего места, на отдых и личные надобности, регламентированных перерывов по организационно-техническим причинам, подготовительно-заключительное времени. Суммарная величина этих затрат времени на единицу продукции называется штучно-калькуляционным временем tшт:

tшт = tш + Тпз/n = tо + tв+tоб +tотл +tпт+tпз

Основное время ходит в состав tшт полностью, а по остальным слагаемым формулы учитываются только их неперекрываемые части.

Поскольку в формуле ( ) есть слагаемые, которые не повторяются с каждой единицей продукции (например tоб, tотл), величина tшк определяет средние затраты нормированного времени, приходящиеся на единицу продукции по данной операции.

Б)Время перерывов — время, в течение которого рабочий по тем или иным причинам не принимает участия в работе. Перерывы могут быть регламентированные и нерегламентированные.

Регламентированными являются перерывы, установленные нормативным документом (приказом, инструкцией и т.п.):

- перерывы на отдых и личные потребности даются в процентах от оперативного времени;

- перерывы в работе, предусмотренные специфическими технологическими и организационными условиями выполнения тех или иных производственных процессов.

Регламентированные перерывы могут быть нормируемые и ненормируемые, не включаемые в состав нормы времени.

Нерегламентированные перерывы нарушают течение производственного процесса и могут быть вызваны:

- из-за организационных неполадок в обслуживании рабочего места, снабжении и технических неполадок (поломки и ремонт технических средств производства), то есть простои рабочих вследствие ожидания работы, материалов, инструмента, наладки станка, мелкого или внепланового ремонта станка, сшивки ремня, а также вследствие прекращения подачи электроэнергии, газа, пара, воздуха, воды и т.п.;

- нарушением трудовой дисциплины

- перерывы по уважительным причинам — потери рабочего времени по разрешению администрации.

3. Время использования оборудования

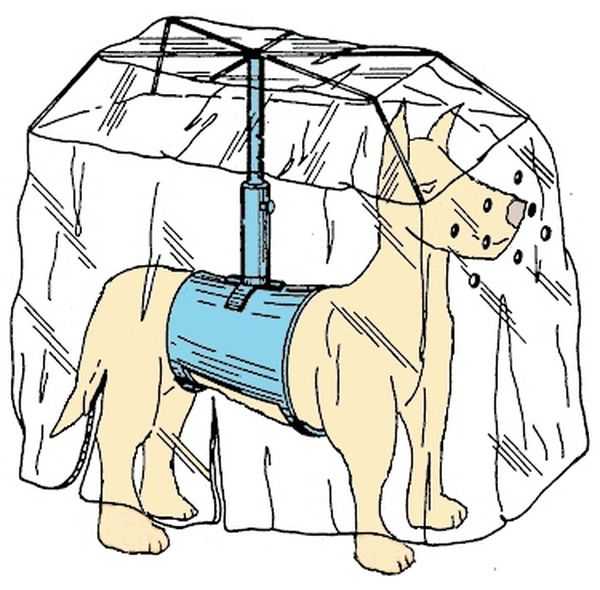

Времена использования оборудования — это время, в течение которого оборудование находится в действии. Оно делится на время работы и время перерывов в работе оборудования (рис. 7).

Время работы оборудования, в свою очередь, подразделяется на время работы оборудования по выполнению задания и время работы оборудования, не предусмотренное выполнением производственного задания.

Ко времени работы оборудования по выполнению производственного задания относится время, в течение которого оборудование находится в рабочем состоянии, независимо от того, совершается ли при этом процессе обработки или производятся вспомогательные действия, необходимые для выполнения основной работы. Это время делится на основное и вспомогательное. К основному времени относится время, в течение которого совершается процесс обработки предмета труда. Например, время обточки детали на металлорежущем станке, плавка металла в печи.

Основное время оборудования может быть машинным (аппаратным) или машинно-ручным.

Машинное или аппаратное время — время автоматической работы оборудования, когда рабочий выполняет лишь функции наблюдения и регулировки.

Машинно-ручное время, в течение которого наряду с машинной работой в обработке непосредственно присутствует ручной труд. Например, обработка детали на токарном станке при ручной подаче.

Сумма основного и вспомогательного времени составляет оперативное время, которое может быть разделено на машинно-свободное (или аппаратно-свободное) и время работы оборудования с участием рабочего.

К машинно (аппаратно)-свободному времени относится время, в течение которого оборудование работает без непосредственного участия рабочего.

Ко времени работы оборудования с участием рабочего относится оперативное время за вычетом машинно-свободного. По отношению к рабочему оно является временем его занятости на оперативной работе и может быть определено как сумма перекрываемого вспомогательного времени рабочего и времени активного наблюдения.

Такое деление оперативного времени необходимо при решении вопросов организации многостаночного или многоагрегатного обслуживания.

Время работы оборудования, не предусмотренное выполнением данного производственного задания, — время выполнения непроизводительной и случайной работы. Ко времени непроизводительной работы оборудования относится время работы оборудования, не приводящей к увеличению объема продукции или улучшения ее качества. Это, например, время работы по изготовлению продукции, забракованной при ее приемке. Ко времени случайной работы оборудования относится время изготовления продукции, не предусмотренной производственным заданием, но выполнение которой вызвано производственной необходимостью.

Время перерывов в работе оборудования — период, в течение которого оно бездействует независимо от причины возникновения перерывов. Это время делится на время регламентированных и время нерегламентированных перерывов.

Время регламентированных перерывов подразделяется на время перерывов, связанных с подготовкой к работе и обслуживанием рабочего места, время перерывов, предусмотренных технологией и организацией производственного процесса; время перерывов, связанных с отдыхом и личными надобностями рабочего.

Время перерывов в работе оборудования, связанных с подготовкой к работе и обслуживанием рабочего места, делится на время выполнения подготовительно - заключительных работ и работ по организационному и техническому обслуживанию.

Ко времени перерывов, предусмотренных технологией и организацией производственного процесса, относятся перерывы, связанные с ремонтом механизмов по графику, неустранимые технологические перерывы, в том числе перерывы при многостаночном или многоагрегатном обслуживании из-за совпадений времени занятости рабочего на одном оборудовании (станке, аппарате) с необходимостью обслуживать другие.

freepapers.ru

Оптимизация использования оборудования - Энциклопедия по экономике

В химических производствах используется оборудование незаменяемое и взаимозаменяемое. Для оптимизации использования оборудования применяются экономико-математические модели. [c.245] Получение дополнительных денежных средств от использования основных фондов. Прежде всего необходимо проанализировать степень использования оборудования и имущества фирмы с тем, чтобы определить перечень имущества, не используемого в текущей хозяйственной деятельности. Для этого можно обсудить с инженерным персоналом, какое оборудование является необходимым для поддержания текущего и ожидаемого уровня производства, возможности оптимизации использования помещений или возможности нахождения подрядчика для выполнения некоторых про- [c.193]Оптимизация стратегии использования оборудования... 121 [c.121]

ОПТИМИЗАЦИЯ СТРАТЕГИИ ИСПОЛЬЗОВАНИЯ ОБОРУДОВАНИЯ НА ПРЕДПРИЯТИИ [c.121]

Оптимизация стратегии использования оборудования... 123 [c.123]

Производство Увеличение производственного потенциала Расширение опытно-конструкторских работ и приобретение лицензий, повышение эффективности использования ресурсов Оптимизация использования установленного оборудования [c.215]

Описать переменные маркетингового процесса в сфере услуг и их преимущества. Услуга -это продукт, характеристика которого должна быть определена прежде, чем она будет предложена потребителям. Решения, касающиеся продукта часто включают решения о прилагающихся услугах и сопутствующих товарах. Оценка услуги требует тщательного анализа и определение степени этой ценности для потребителя. Услуги, основанные на использовании оборудования могут быть оценены подобно материальному товару. Оценка услуг, основанных только на работе людей часто зависит от имиджа, репутации, кредитоспособности поставщика услуг, от цены установленной рынком и конкуренцией. Расположение очень важно в сфере услуг, потому что много розничных услуг расположены при магазинах и требуют принятия решений об оптимизации выбора мест распространения. Каналы распространения существуют для финансовых и других сфер услуг. Продвижение услуг на рынке часто включает личную продажу и рекламу для того сделать продукт, приносящим прибыль и известным для потребителя. Маркетинг в сфере услуг требует формулировку стратегии и развития тактики, чтобы достигнуть поставленных целей для услуг. Преимущество услуг заключается в удовлетворении предприятий, которые используют их как ключевой фактор, отличительную особенность от идентичной продукции конкурентов. [c.98]

В системе оперативно-производственного планирования важную роль играют расчеты наиболее рациональной загрузки производственного оборудования и производственных площадей. Имеется в ниду не только сопоставление планируемого объема работ на квартал, месяц с производственной мощностью оборудования и размерами производственных площадей, но и оптимизация распределения годового задания по периодам года, а также оптимизация закрепления номенклатуры продукции за оборудованием. Эти расчеты выполняются по группам взаимозаменяемого оборудования. Очень часто на предприятиях решается только первая часть задачи — проверка соответствия оперативного задания мощности цеха. Другая, наиболее интересная задача — обоснование наилучшей загрузки оборудования — требует многовариантных расчетов, и ее без использования вычислительной техники трудно осуществить. Порядок экономико-математического моделирования задач подобного типа и методы решения их рассмотрены в гл. IX. [c.197]

Целью оптимизации СПО в условиях бурового предприятия при заданных параметрах технологического оборудования следует считать максимальное использование скоростных возможностей установок при ограничении режимов отдельных операций, что соответствует главной цели оптимизации бурения — выполнению заданного объема проходки с наименьшими затратами. Эта цель может [c.7]

Оптимизация спуско-подъемных операций — комплексная организационно-техническая задача, охватывающая широкий круг вопросов. Это вопросы управления и организации, разработки и реализации рациональных режимов, использования средств сбора и переработки информации, эксплуатации оборудования и нормативного обеспечения, технологической дисциплины и охраны труда и т. д. Несмотря на такое многообразие вопросов, к решению за-I, дачи оптимизации СПО должен быть единый подход, [c.8]

Таким образом, главная цель оптимизации СПО в условиях бурового предприятия при заданных параметрах технологического оборудования достигается за счет максимального использования скоростных возможностей установок при условии соблюдения ограничений режимов отдельных операций. [c.208]

Фонды организации делятся на промышленно-производственные и непромышленные, а также фонды непроизводственного назначения. Производственную мощность организации определяют промышленно-производственные фонды. Кроме того, принято выделять активную часть (рабочие машины и оборудование) и пассивную часть фондов, а также отдельные подгруппы в соответствии с их функциональным назначением (здания производственного назначения, склады, рабочие и силовые машины, оборудование, измерительные приборы и устройства, транспортные средства и т.д.). Такая детализация необходима для выявления резервов повышения эффективности их использования на основе оптимизации структуры. [c.252]

Повышение эффективности основного производства ГДП достигается за счет автоматизированных расчетов на ЭВМ технологических режимов работы оборудования и выбора наиболее рациональных режимов эксплуатации, промысловых объектов. Использование ЭВМ для регулирования технологических процессов позволяет уточнить расчеты сменного диспетчера и значительно увеличить их объем, что является промежуточным этапом внедрения оптимальных систем управления и служит предпосылкой успешного освоения сменным диспетчером необходимых навыков работы при переходе к решению задач оптимизации [38]. [c.99]

Основные фонды предприятия делятся на промышленно-про-изводственные и непромышленные, а также фонды непроизводственного назначения. Производственную мощность предприятия определяют промышленно-производственные фонды. Кроме того, принято выделять активную часть (рабочие машины и оборудование) и пассивную часть фондов, а также отдельные подгруппы в соответствии с их функциональным назначением (здания производственного назначения, склады, рабочие и силовые машины, оборудование, измерительные приборы и устройства, транспортные средства и т.д.). Такая детализация необходима для выявления резервов повышения эффективности использования основных фондов на основе оптимизации их структуры. Большой интерес при этом представляет соотношение активной и пассивной частей, силовых и рабочих машин, так как от их оптимального сочетания во многом зависят фондоотдача, фондорентабельность и финансовое состояние предприятия. [c.284]

Определение затрат основных производственных фондов, приходящихся на единицу стоимости продукции, в случае отсутствия на нее спроса по причине их неудовлетворительного технического состояния, возрастного состава, сбоев в режиме использования, что нарушило технические стандарты и ухудшило качество товара или услуги, очень важно. Это позволяет вести дальнейший управленческий анализ пересматривать и уточнять графики технического обслуживания и ремонта основных производственных фондов и в первую очередь оборудования, решать вопросы оптимизации его загрузки, наличия резервного оборудования, необхо- [c.150]

Возможен подход, основанный на использовании оптимизационных методов, опирающихся на задаваемые ограничения по оборудованию, технико-экономическим показателям работы отрасли, фондам на материальные ресурсы и спросу на них, производственным мощностям и др. и являющихся основой целевых функций по оптимизации объемов производства продукции, прибыли, себестоимости изделий и т. д. Однако, непосредственное экономико-математическое моделирование не позволяет получить в достаточной мере приемлемые для практических целей результаты в связи с отсутствием адекватной информации, невозможностью создания целевых функций на базе отечественных статистических материалов. [c.145]

Массовое применение ПТК НАСОС на нефтепромыслах показало, что резерв для повышения эффективности существует на любой стадии разработки месторождений, при различных геологических и технологических условиях. Преимущества автоматизированного подбора оборудования максимально выражаются при использовании экономического критерия оптимизации. [c.52]

Особенность книги заключается в разработке авторами теоретических, методических и практических вопросов оценки экономической эффективности новой техники в разработке и изложении комплексного подхода к определению эффективности новой техники (от стадии проектирования до внедрения и эксплуатации), ориентирующегося на скользящую базу сравнения вариантов, непрерывно развивающуюся под влиянием научно-технического прогресса в выявлении основных показателей, определяющих технико-экономический уровень и степень прогрессивности машин и оборудования в установлении количественного влияния данных показателей на эффективность, что дает возможность добиться оптимизации в выборе технических параметров новой техники на ранних стадиях ее создания и при практическом использовании предотвратить убыточные и малоэффективные разработки. [c.4]

Машиностроительные предприятия серийного производства изготавливают изделия различных наименований. С точки зрения получения максимальных конечных результатов при минимальных расходах на производство, большое значение имеет эффективный выпуск серии изделий] одного и того же наименования, рациональное осуществление производственного процесса изготовления серий изделий различных наименований, включенных в производственную программу. Поэтому задачу повышения эффективности работы машиностроительных заводов нельзя считать решенной полностью, если ограничиться только оптимизацией процессов изготовления отдельных серий изделий. Комплексное решение проблемы требует также оптимизации времени, необходимого для изготовления серий изделий различных наименований наряду с повышением интенсивности использования имеющихся ресурсов и оборудования. [c.84]

Мероприятия по технологической синхронизации направлены на согласование времени обработки детали на каждом станке с заданным тактом работы линии. Они обеспечиваются главным образом путем проведения технических мероприятий по увеличению выработки на лимитирующем оборудовании за счет применения более производительных режущих инструментов, увеличения количества одновременно работающих инструментов, использования многоместных приспособлений и быстродействующих зажимных устройств, повышения качества заготовок, автоматизации процесса контроля, оптимизации режимов резания и т.д. [c.235]

Цель - оптимизация перспективного ТЭБ. Рассматриваются всевозможные стратегии развития потребителей с различным объемом взаимозаменяемого топлива (до 100 %), разрабатываются сценарии развития народного хозяйства и энергохозяйства региона, проводятся многовариантные расчеты и многокритериальная оптимизация. Учитывается величина необходимых денежных средств для модернизации существующего оборудования, использования новых передовых технологий по переработке разных видов топлива в газообразное, применения экологически чистых технологий сжигания твердого топлива. В этом случае оптимизация ТЭБ дает большой объем информации для принятия стратегических решений руководителями различного уровня. [c.131]

На каждом промышленном предприятии необходимо добиваться повышения эффективности использования производственных мощностей и площадей, сокращать время простоев, повышать загрузку оборудования в единицу времени, совершенствовать орудия труда и технологию производства, добиваться оптимизации структуры основных производственных фондов, обеспечивать быстрое освоение вводимых мощностей и т.д. [c.36]

Определение затрат основных производственных фондов, приходящихся на единицу стоимости продукции, в случае отсутствия на нее спроса по причине их неудовлетворительного технического состояния, возрастного состава, сбоев в режиме использования, что нарушило технические стандарты и ухудшило качество товара или услуги, очень важно. Это позволяет вести дальнейший управленческий анализ пересматривать и уточнять графики технического обслуживания и ремонта основных производственных фондов и, в первую очередь, оборудования, решать вопросы оптимизации его загрузки, наличия резервного оборудования, необходимости модернизации или замены старого оборудования на новое. Сопоставление фактических издержек Д,ф, содержащихся в невостребованной продукции, с потенциальными, возникающими при решении перечисленных вопросов, позволит сделать правильные выводы и выбрать наиболее эффективное управленческое решение. [c.366]

В настоящее время удельный вес технически обоснованных норм времени по промышленности СССР составляет в среднем около 80%. При дальнейшем повышении удельного веса технически обоснованных норм основной задачей нормирования является оптимизация режимов работы оборудования и инструментов, заключающаяся в выборе таких условий технологического процесса, которые обеспечат наиболее высокую производительность труда и эффективное использование материальных элементов производства (оборудования, технологической оснастки и т. д.) при заданных параметрах качества продукции. Так, например, в цехах механической обработки Ленинградского станкостроительного объединения имени Я. М. Свердлова после внедрения технически обоснованных норм производительность труда повысилась на 15%. На заводе Русский дизель внедрение технически обоснованных норм на слесарные и слесарно-сборочные работы обеспечило рост производительности труда на данных операциях, равный 7%, на заводе Электропульт на монтажных работах она повысилась на 5-7%. [c.49]

На работах, где обслуживающие рабочие непосредственно влияют на результаты труда основных рабочих (наладка, межремонтное обслуживание оборудования, обслуживание рабочих мест инструментом и т. п.), необходимо экономическое обоснование норм обслуживания путем их оптимизации. Оптимизация норм обслуживания заключается в выборе наиболее эффективного, из числа допустимых, варианта нормы на основе критерия оптимальности, в качестве которого может быть использован показатель себестоимости продукции, а именно сумма тех ее статей, затраты по которым изменяются при различных вариантах норм обслуживания. К этим статьям относятся расходы на заработную плату основных и обслуживающих рабочих, на содержание оборудования. В качестве ограничений при выборе нормы обслуживания следует принимать количество действующего оборудования (необходимого для выполнения производственной программы) и степень занятости рабочего своими основными функциями. [c.179]

Вопрос об использовании ЭВМ и экономико-математических методов для решения отдельных задач в области снабжения, сбыта и комплектования оборудования строящихся и реконструируемых объектов был поставлен в 60-х годах. В 70-е годы начались интенсивные разработка и внедрение автоматизированных систем управления различного уровня и назначения. В составе АСУ функционируют подсистемы, которые регулируют процессы распределения и обращения средств производства. Задачи определения народнохозяйственной, отраслевых и региональных потребностей в отдельных видах продукции с учетом требований ресурсосбережения, составления материальных балансов и планов распределения по фондодержателям, оптимизации материальных потоков представляют собой элементы различных подсистем автоматизированной системы плановых расчетов (АСПР) Госплана СССР и АСУ материально-техническим снабжением (АСУ МТС). [c.19]

В сфере производства экономическая эффективность внедрения АСУП складывается из увеличения выпуска продукции на имеющихся производственных мощностях и площадях в результате оптимизации производственной программы предприятия улучшения использования основных производственных фондов как следствие сокращения простоев технологических установок и оборудования установления оптимального уровня запасов материальных ресурсов сокращения транспортных затрат при оптимизации маршрутов движения транспорта и повышении оперативности планирования перевозок снижения непроизводительных расходов, связанных с оплатой штрафов, пени, неустоек и т. п. [c.135]

Связи в использовании оперативной информации показывают, что принятие управленческих решений по текущему регулированию хозяйственной деятельности всегда основано на выработке команд, направленных на улучшение производственной ситуации. Важнейшим элементом регулирования как функции управления являются оперативная подготовка и осуществление мероприятий по оптимизации конкретных показателей. Так, из-за невозможности увеличения частоты завоза сырьевых ресурсов на предприятие от закрепленных за ним поставщиков приходится разрабатывать мероприятия по привлечению внеплановых источников поставки, в том числе от внефондовых поставщиков или в порядке перераспределения с других предприятий. Аналогично в случае снижения удельных норм потребления ресурсов во избежание образования сверхнормативных запасов сырья и материалов разрабатывают и осуществляют оперативно мероприятия по повышению производительности труда и оборудования. [c.122]

Его содержание включает экономию живого и овеществленного труда, т. е. сбережение как рабочего времени, затрачиваемого в данный период, так и результатов затрат рабочего времени прошлых Периодов (сырье, материалы, машины, оборудование и другие средства производства). Поэтому рост производительности труда, улучшение использования машин и оборудования, снижение материалоемкости, оптимизация хозяйственных пропорций выступают конкретными проявлениями закона экономии времени. Подход К. Маркса позволяет распространить закон не только на рабочее, но и на часть внерабочего времени (время на выполнение семейно-бытовых функций, повышение культуры, просвещение) за пределами собственно времени производства. При подобной трактовке конкретными формами действия закона оказываются такие виды дальнейшего обобществления процессов повседневной жизнедеятельности, как механизация домашних работ и улучшение бытового обслуживания, а тем самым — и сокращение времени, затрачиваемого на транспорт, покупки, самодеятельный ре- [c.44]

Симплексный метод — один из основных методов линейного программирования. Он универсален и наиболее приспособлен к решению широкого круга экономических задач. С его помощью можно провести оптимизацию производственной программы, и уровня использования производственной мощности, осуществить оптимальную загрузку оборудования, оптимальное составление смесей, оптимальное оперативно-календарное планирование и др. [c.122]

В качестве критерия достигнутого уровня оптимизации режимов и использования теплофикационного оборудования на электростанциях и в энергосистемах предлагается установить коэффициент оптимизации режимов, %, [c.57]

Определенные полевые средства регистрации имеют ограничения, которые оказывают влияние на схему. Например, I/O System One и System Two требуют наличия блока через каждые шесть точек наблюдения. Это количество для данного оборудования может быть и меньше, но в целях оптимизации использования оборудования, необходимо, чтобы количество сейсмоприем-ников на профиль в составе группы было кратным шести. [c.186]

Затем строится система линейных уравнений, отражающих зависимость между коэффициентом использования мощности и факторами. С помощью уравнений регрессии можно определить влияние каждого фактора на размер использования мощности и выработать мероприятия, направленные на эффективную отдачу парка оборудования и площадей. Математико-ста-тистические методы используются в расчетах производственных мощностей отдельных групп оборудования, цехов и производств. Расчеты, выполненные на ЭВМ, увеличивают их точность и снижают трудоемкость расчетных операций. Оптимизация загрузки оборудования в условиях ограниченной производственной мощности оборудования способствует выявлению внутрипроизводственных резервов и равнонапряженной загрузке всего парка оборудования. [c.279]

Предприятие (объединение) в пределах установленной специализации, гос. плановых заданий и законов, регулирующих пмуществ. н трудовые отношения, обладает относительной хоз.-оперативной самостоятельностью подбирает кадры, организует произ-во и управление, труд и его оплату, дополнит, материальное и моральное стимулирование, использует выделенные ему средства произ-ва, поддерживает работоспособность оборудования, возмещая износ, вступает в хоз. отношения с др. предприятиями и орг-циямн. Предприятие (объединение) осуществляет производств.-хоз. деятельность, будучи ответственным перед гос-вом за сохранность материальных ценностей, соблюдение со-цпалнстич. законодательства, выполнение утверждённых ч л. планов. Хоз.-оперативная самостоятельность поелиринтий (объединений) даёт возможность принимать на местах наиболее эффективные хоз. решения с учётом конкретных условий, осуществлять локальную оптимизацию использования ресурсов. [c.353]

Расчеты на основе моделей оптимизации производительности установок конкретного НПЗ (АО "УНПЗ") привели к выводу об относительности принципа максимизации уровней интенсивного использования технологического оборудования. Если локально-оптимальные решения применительно к отдельным установкам требуют их работы на максимальном технически обусловленном пределе, то модель взаимосвязанной оптимизации комплекса АВТ, каталитического крекинга и каталитического реформинга устанавливает другие пропорции между их суточной производительностью, обеспечивающие максимум чистой прибыли от реализации продукции всего технологического комплекса. Взаимосвязанная оптимизация производительности центрального технологического комплекса (АВТ, КК, КР) позволяет выявить несопряженность мощностей составляющих его установок и устанавливать рациональный путь выхода из нее анализом альтернатив на основе принципа максимизации прибыли. [c.43]

Для совершенствования разделения труда проводят классификацию различных видов работ (свойственные и несвойственные той или иной категории трудящихся). Это позволяет более правильно распределить работы между членами бригады, участка, службы. Оптимизация режима функционирования газоснабжающей системы создает условия для повышения ее эффективности, совершенствования методов и приемов работы. Так, в результате совершенствования организации труда производственным объединением по транспорту и поставке газа Тюмен-трансгаз было поставлено сверх плана индустриальному Уралу и в Центр страны более 11 млрд. м3 газа. В 1980 г. за счет оптимизации режимов работы энергосилового оборудования компрессорных станций, качественного проведения ремонтов, рационального использования сырья, материалов, топлива, выполнение мероприятий по повышению надежности работы газоперекачивающих агрегатов в этом объединении снижена себестоимость транспорта газа, сэкономлено 1,6 млн. кВт-ч электроэнергии и улучшены такие показатели, как наработка газоперерабатывающих агрегатов и межремонтный период работы агрегатов, который доведен до 11 030 ч. [c.143]

Использование более эффективного оборудования, улучшение структуры установленных мощностей, дальнейшая оптимизация эксплуатации электростанций, внедрение более высоких напряжений электропередачи может, согласно расчетам, обеспечить снижение потребностей в топливе в электроэнергетике развитых капиталистических стран на 100—150 млн. т условного топлива в 1985 г. При этом рассчитывают и на большой косвенный эффект. Во-первых, отпадает необходимость в сооружении дополнительных шахт, рудников, нефтеперерабатывающих заводов, электростанций, линий электропередачи и других энергообъектов и в расширении транспортной системы, т. е. достигается экономия на капиталовложениях в развитие топливно-энергетического комплекса. По подсчетам американских специалистов1, если в 1975—2000 гг. США израсходуют на мероприятия по экономии и повышению эффективности использования энергии 640 млрд. долл., то это позволит сократить капиталовложения в энергетику страны с 2800 до 1690 млрд. долл., или 1110 млрд. долл. Следовательно, чистый хозяйственный выигрыш в капиталовложениях оценивается в 470 млрд. долл. Во-вторых, сокращаются расходы, связанные с защитой окружающей среды, поскольку энергетика является одним из главных источников загрязнения атмосферы. Так, на тепловые электростанции приходится около 40% всех выбросов в атмосферу сернистых соединений, являющихся наиболее опасными для здоровья. В-третьих, экономия энергии будет оказывать известное стабилизирующее воздействие на цены на нее вследствие относительного снижения спроса. В-четвертых, геологические запасы органического топлива будут исчерпаны менее быстро, и останется больше времени на решение технических и экономических проблем освоения новых видов энергии. В-пятых, потребность в новой технике и технологии, обеспечивающих экономию энергии, ускорит темпы научно-технического прогресса, окажет глубокое воздействие по существу на все основные отрасли экономики, предъявит новые, повышенные требования к большим группам оборудования и материалов, вызовет глубокие структурные сдвиги в спросе на технику и технологию на мировом рынке. Энергетическая эффективность будет [c.52]

Наиболее предпочтительны линейные многофакторные регрессионные модели. При использовании же нелинейных многофакторных моделей увеличение числа параметров ведет к снижению точности оценок и сложности интерпретации возникают сложности и при их оптимизации. Однако практически наиболее употребимые непрерывные (линейные и нелинейные) регрессионные модели предполагают наличие качественной однородности рассматриваемой совокупности, что наблюдается далеко не всегда. Неизбежны и различия в уровне техники, технологии и организации производства на отдельных объектах исследуемой совокупности, вызванные различиями в возрасте объектов (или отдельных единиц оборудования), их мощности, структуре выпуска продукции и ее назначении, природных условиях и т. д. Эти различия могут быть таковы, что внутри общей совокупности четко выделяются особые подсовокупности с различными характеристиками интересующих нас зависимостей. В этих условиях применение непрерывных моделей неправомерно, что вынуждает переходить к построению дискретных и дискретно-непрерывных моделей. [c.40]

Характерной чертой электрификации химической промышленности в настоящее время является увеличение потребления электроэнергии во вспомогательных производствах в целях повышения производительности труда и снижения числа вспомогательных рабочих и энергосбережение в основных производствах. Основными направлениями энергосбережения в технологических процессах являются оптимизация режимов технологических установок, применение энергоутилизационного оборудования, широкое использование современных приборов и автоматизированных систем для учета и контроля энергии, снижение потерь энергии при ее производстве и передаче. Можно привести много примеров эффективной работы по энергосбережению в химической промышленности. [c.42]

economy-ru.info

9.Модели оптимизации загрузки оборудования.

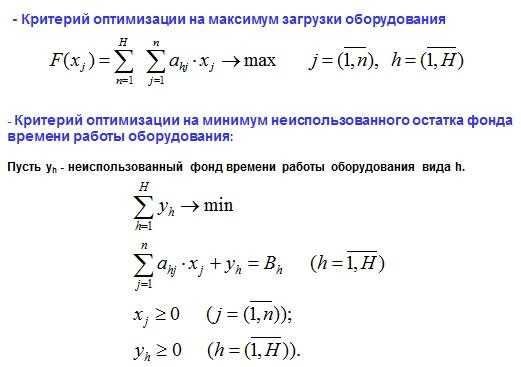

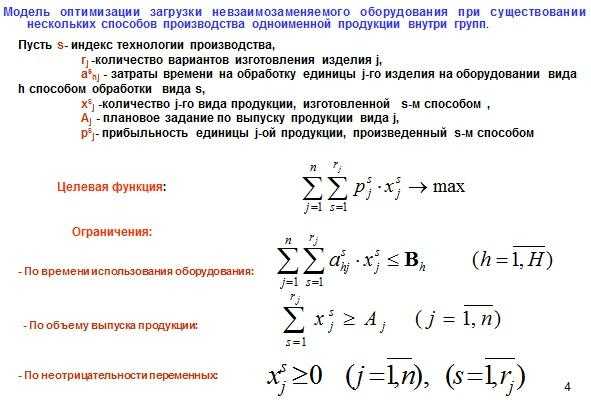

Задача оптимизации загрузки оборудования сводится к подбору оптимальной производственной программы, позволяющей наилучшим образом использовать имеющиеся производственные мощности. задача оптимизации загрузки оборудования сводится к подбору оптимальной производственной программы, позволяющей наилучшим образом использовать имеющиеся производственные мощности. Отличие модели оптимальной загрузки невзаимозаменяемого оборудования от более общей задачи оптимального использования ресурсов заключается в экономическом истолковании лимитов ресурсов и норм затрат ресурсовДанные модели разделяются на 2 вида: модели оптимизации загрузки невзаимозаменяемого оборудования и модели оптимизации загрузки взаимозаменяемого оборудования. Модели оптимизации загрузки невзаимозаменяемого оборудования:Пустьh– индекс вида оборудования,j– индекс вида изделия,ahj- норма затрат станочного времени работыh-ого оборудования на производство единицыj-ой продукции,Bh- полезный (эффективный фонд) времени оборудования видаh,pj– прибыль от единицыj-ой продукции. Основной вид модели подбора программы под имеющиеся мощности может быть следующим: Требуется определить объем выпускаj-той продукции (xj) с целью получения максимального объема прибыли впределах имеющихся мощностей .

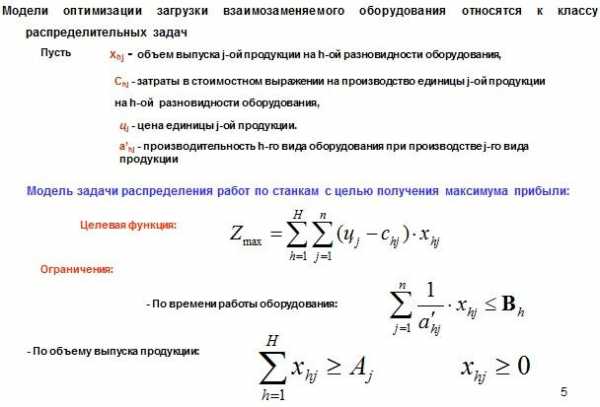

Модели оптимизации загрузки взаимозаменяемого оборудования: Модели загрузки взаимозаменяемых групп оборудования в процессе оптимизации использования производственных мощностей применяются при решении задачи оптимального распределения работ по группам взаимозаменяемого оборудования для выполнения заданной производственной программы по тому или иному критерию оптимальности.

10.Специальные задачи линейного программирования.

Специальные задачи линейного программирования. Среди задач линейной оптимизации могут быть выделены два класса задач со специальной структурой: транспортная задача и задача о назначениях. Критерием эффективности в данных задачах является линейная функция, ограничения также линейны, поэтому для их решения могут применяться методы линейной оптимизации, например симплекс-метод. Однако специальная структура таких задач позволяет разработать более удобные методы их решения. 1. Транспортная задача - задача об оптимальном плане перевозок грузов из пунктов отправления в пункты потребления, с минимальными затратами на перевозки. 2. Задача о назначениях- распределительная задача, в которой для выполнения каждой работы требуется 1 и только 1 ресурс и каждый ресурс может быть использован на 1 и только 1 работе. Т.е. ресурсы неделимы между работниками, а работы неделимы между ресурсами. Задача о назначениях -частный случай транспортной задачи. Она имеет место при распределении людей на должности или работы, автомашин на маршруты, водителей на машины и т.д.

10.1.Задачи целочисленного программирования.

Задачи целочисленного программирования-задачи, в которой все или некоторые переменные должны принимать целые значения. В том случае, когда ограничения и целевая функция представляют собой линейные зависимости, задачу называют целочисленной задачей линейного программирования. В том случае, если хотя бы 1 зависимость- нелинейная, это будет целочисленная задача нелинейного программирования. Примеры задач ЦП: а. Задачи оптимизации раскроя б. Оптимальное проектирование машин и оборудования в. Оптимизация систем сервиса и технического обслуживания машинно-транспортного парка. Задачи оптимального составления смесей- ЭММ позволяет найти такой набор компонентов и их количественное соотношение, которое удовлетворяет заданным технологическим требованиям по качеству, а также требованиям принятого критерия оптимальности (минимальной себестоимости смеси или максимальной прибыли). Два типа задач смешивания: 1) необходимо получить заданный объем смеси в натуральных единицах. 2) требуется определить доли компонент в единице смеси, содержание качественных характеристик задано в долях (%). Задачи оптимизации раскроя промышленных материалов позволяют свести к минимуму отходы процесса раскроя, используя принципы линейного программирования в виде планирования «совместных раскроев».Совместный раскрой- заранее разрабатывается ряд возможных вариантов разрезки материала определенного размера на произвольные комбинации различных заготовок. В этих вариантах не учтено условие комплексности. Для удовлетворения этого требования уровни возможного использования этих вариантов принимаются за переменные, а затем методами линейного программирования решается задача с учетом условия комплексности заготовок.

studfiles.net

Время использование оборудования: структура и возможности оптимизации.

Время использования оборудования – это время, в течение которого оборудование находиться в действии. Оно делится на время работы и время перерывов в работе оборудования.

Время работы оборудования, в свою очередь, подразделяется на время работы оборудования по выполнению задания и время работы оборудования, не предусмотренное выполнением производственного задания.

Ко времени работы оборудования по выполнению производственного задания относится время, в течении которого оборудование находится в рабочем состоянии, независимо от того, совершается ли при этом процесс обработки или производятся вспомогательные действия, необходимые для выполнения основной работы. Это время делится на основное и вспомогательное. К основному времени относится время, в течении которого совершается процесс обработки предмета труда. Например, время обточки детали на металлорежущем станке, плавка металла в печи.

Основное время оборудования может быть машинным (аппаратным) или машинно-ручным.

Машинное или аппаратное время – время автоматической работы оборудования, когда рабочий выполняет лишь функции наблюдения и регулировки.

Машинно-ручное время, в течении которого наряду с машинной работой в обработке непосредственно присутствует ручной труд. Например, обработка детали на токарном станке при ручной подаче.

Сумма основного и вспомогательного времени составляет оперативное время,которое может быть разделено на машинно-свободное (или аппаратно-свободное) и время работы оборудования с участием рабочего.

К машинно (аппаратно)-свободному времени относится время, в течении которого оборудование работает без непосредственного участия рабочего.

Ко времени работы оборудования с участием рабочего относится оперативное время за вычетом машинно-свободного. По отношению к рабочему оно является временем его занятости на оперативной работе и может быть определено как сумма перекрываемого вспомогательного времени рабочего и времени активного наблюдения.

Такое деление оперативного времени необходимо при решении вопросов организации многостаночного или многоагрегатного обслуживания.

Время работы оборудования, не предусмотренное выполнением данного производственного задания, - время выполнения непроизводительной и случайной работы. Ко времени непроизводительной работы оборудования относится время работы оборудования, не приводящей к увеличению объема продукции или улучшения ее качества. Это, например, время работы по изготовлению продукции, забракованной при ее приемке. Ко времени случайной работы оборудования относится время изготовления продукции, не предусмотренной производственным заданием, но выполнение которой вызвано производственной необходимостью.

Время перерывов в работе оборудования – период, в течение которого оно бездействует независимо от причины возникновения перерывов. Это время делиться на время регламентированных и время нерегламентированных перерывов.

Время регламентированных перерывов подразделяется на время перерывов, связанных с подготовкой к работе и обслуживанием рабочего места, время перерывов, предусмотренных технологией и организацией производственного процесса; время перерывов, связанных с отдыхом и личными надобностями рабочего.

Время перерывов в работе оборудования, связанных с подготовкой к работе и обслуживанием рабочего места, делится на время выполнения подготовительно-заключительных работ и работ по организационному и техническому обслуживанию.

Ко времени перерывов, предусмотренных технологией и организацией производственного процесса, относятся перерывы, связанные с ремонтом механизмов по графику, неустранимые технологические перерывы, в том числе перерывы при многостаночном или многоагрегатном обслуживании из-за совпадений времени занятости рабочего на одном оборудовании (станке, аппарате) с необходимостью обслуживать другие.

Время нерегламентированных перерывов делится на время перерывов, вызванных нарушением нормального течения производственного процесса и перерывов, вызванных нарушением трудовой дисциплины.

Во время перерывов, вызванных нарушениям нормального течения производственного процесса, входят периоды бездействия оборудования из-за отсутствия энергии , топлива, сырья, проведения внеплановых ремонтов.

Рассматриваемая классификация затрат рабочего времени и работы оборудования отражает все возможные затраты на протяжении рабочего дня. Но при установлении норм не все затраты являются необходимыми. В связи с этим затраты рабочего времени подразделяются на нормируемые (регламентированные) и ненормируемые.

К нормируемым затратам относится все время работы, то есть подготовительно-заключительное, оперативное, время обслуживания рабочего места и время на отдых и личные надобности исполнителя, а также перерывы, обусловленные технологией и организацией производства. Эти затраты непосредственно связаны с выполнением производственного задания и включается в норму времени.

Все остальные виды затрат времени – всякого рода простои (потери), связанные с недостатками в организации производства, нарушением трудовой дисциплины исполнителя, являются ненормируемыми и в норму труда не включаются. Их необходимо максимально сокращать.

Анализ внутрисистемных резервов улучшения использования рабочего времени обеспечивается моделированием сменной структуры рабочего времени в разрезе следующей классификации.

Внутри операционный анализ трудовых процессов на основе принудительной таксономии фактически измеренных продолжительностей операций с их членением по принятым алфавиту классов словарю и словарю признаков на микроэлементном уровне осуществляется с помощью реализации соответствующего алгоритма попадания фактической продолжительности того или иного трудового процесса в один из интервалов шкалы классов.

Сравнивая затем фактическую продолжительность со средней (нулевым классом) и нормативной, условно принятой за идеальную, т.е. за 100%, и экстраполируя затем разность за отчетный период, получаем величину соответствующих внутри операционных потерь рабочего времени и скрытых в них внутри операционных резервов роста производительности труда.

Внутри нормативный анализ заключается в сравнении действующей нормы с научно обоснованными и прогрессивными нормами при одновременном освоении установленной нормы и достижении заложенного в ней уровня интенсивности труда. Данное направление анализа призвано выявить величину резервов снижения трудовых затрат, скрытых в несоответствии действующих норм и рекомендованных к применению нормативах. Так при попадании фактической нормы в классы «посредственный» или «плохой» и наличии физиологических перегрузок у рабочего, она должна быть изменена в сторону повышения. В случае получения нулевых или положительных физиологических резервов действующая норма заменяется на более напряженную.

Физиологический анализ резервов роста производительности труда включает в себя решение двух задач:

- первая состоит в выявлении фактической категории тяжести и интенсивности труда на рабочем месте;

- моделирование работоспособности среднего исполнителя при выполнении конкретного трудового процесса. С этой целью строятся модели работоспособности методом эконометрии и математической статистики.

vte.deutsch-service.ru srg.deutsch-service.ru vxz.deutsch-service.ru audience.refepic.ru Главная Страницаnereff.ru

Пути улучшения использования основных средств на предприятии

Основные средства – это объекты, которые используются компанией с целью извлечения выгоды. От эффективности их применения зависит выгода предприятия и размер убытков.

Как определить эффективность эксплуатации ОС?

Прежде чем увеличивать эффективность использования ОС, нужно правильно определить этот показатель. Анализируется он на основании четырех значений:

- Структура основных средств. Нужно высчитать, сколько в процентах занимает оборудование, которое постоянно эксплуатируется и приносит прибыль, от общего объема ОС.

- Первоначальные характеристики объектов ОС. К первоначальным характеристикам относится степень надежности, срок эксплуатации, степень автоматизации, пригодность к ремонту. На их основании определяется целесообразность приобретения того или иного оборудования.

- Состояние ОС на текущее время. Требуется оценить срок эксплуатации машины, степень ее износа, возможности обновления.

- Степень использования ОС. На предприятии могут располагаться ОС, которые приносят прибыль только теоретически. Нужно учитывать, что такое оборудование используется не в полную силу.

Перед принятием мер нужно определить текущую эффективность. В процессе анализа ОС выявляются сильные и слабые места. На основании этой информации осуществляются меры по улучшению. К примеру, одно предприятие полностью укомплектовано оборудованием. Часть машин практически не используются. Руководителю предприятия следует начать именно с продажи оборудования. То есть оптимизация начинается со слабого места компании.

Цели увеличения эффективности использования ОС

Оптимизация процессов эксплуатации ОС актуальна практически для каждого предприятия. Выполняется она со следующими целями:

- Сокращение расходов на эксплуатацию и хранение оборудования.

- Производство большего количества продукции при относительно меньших затратах ресурсов.

- Уменьшение себестоимости производимого товара.

- Повышение балансовых доходов.

- Достижение максимального качества продукции при небольших затратах.

- Снижение налоговой нагрузки.

Увеличение эффективности ОС позволяет конкурировать с другими компаниями. Как правило, выбирается только одно направление улучшения. К примеру, это может быть снижение себестоимости продукта, обновление используемого оборудования.

Направления совершенствования эксплуатации ОС

Как правило, оптимизация осуществляется по следующим направлениям:

- Техническое улучшение средств труда. Включает в себя замену устаревших машин, автоматизацию, развитие новых технологий, способных сократить издержки.

- Увеличение срока эксплуатации оборудования. Объединяет в себе продажу или ликвидацию бездействующих инструментов, уменьшение времени ремонта ОС, снижение простоев.

- Повышение качества организации и управления. Включает в себя улучшение управления на базе ЭВМ, внедрение различных разработок, повышение качества управления уже существующими объектами ОС.

Увеличение эффективности использования оборудования предполагает комплексный подход. В процессе осуществляется работа не только с оборудованием, но и с сотрудниками. Сокращения, повышение мотивации, переквалификация – все это оказывает косвенное положительное влияние на эксплуатацию ОС.

Методы повышения эффективности

Можно выделить следующие способы увеличения эффективности использования основных средств:

- Увеличение коэффициента сменности. Цель работодателя – достижение 100% использования средств основного фонда. Достигается это путем двух- или трехсменной работы. К примеру, в первую смену трудящийся выполняет основную работу, в ночную смену выходит другой сотрудник, который исполняет погрузо-разгрузочные работы. Таким путем достигается беспрерывное производство.

- Избавление от ненужного оборудования. Менеджеру важно проанализировать все объекты основных средств и оставить только то оборудование, которое действительно эксплуатируется. Изделия, используемые редко, серьезно сказываются на благосостоянии компании, особенно если их много. Ненужное оборудование увеличивает налог на — имущество, повышает балансовую прибыль. Оптимальный выход – его продажа.

- Увеличение концентрации ОС, комбинирование производства. Нужно для уменьшения используемой площади и, как следствие, снижения платы за аренду. Применение меньших мощностей позволит снизить налогооблагаемую базу, повысить выработку с единицы площади.

- Покупка современных ОС, меры по модернизации. Современное оборудование обеспечит уменьшение издержек, исключит простои. Оно требуется для повышения объемов выработки, уменьшения себестоимости продукции, увеличения ее качества.

- Утверждение адекватного плана ремонтных работ. Регулярный плановый и капитальный ремонт позволяет снизить простои объектов РС. Новый подход к ремонтным работам может включить в себя организацию собственной ремонтной службы компании, что обеспечит своевременное и недорогое ТО.

- Увеличение уровня квалификации обслуживающего персонала. Обязательная составляющая модернизации основных средств. Нужна для увеличения выработки, качественного изменения продукции. Обученный персонал – это полноценная эксплуатация оборудования на максимуме его возможностей.

- Регулярное обновление ОС. Моральный и физический износ оборудования делает невозможной конкурентную борьбу с другими компаниями. Современные изделия, как правило, позволяют экономить электроэнергию, обеспечивают безотходное производство.

- Повышение качества подготовки материалов и сырья. Обеспечивает экономию ресурсов и сокращает время на подготовку. Рассмотрим некоторые из методов: введение рекламаций на некачественное сырье, оптимизация процессов транспортировки.

- Увеличение уровня механизации и автоматизации производства. Расходы на персонал являются практически главным источником трат предприятия. Автоматизация позволяет сократить количество сотрудников. Это позволяет не только сократить расходы на выплату зарплат, но и снизить траты на взносы в различные фонды.

- Увеличение качества исходного сырья. Чем качественнее сырье, тем больше выход товара. Следовательно, увеличивается и фондоотдача.

- Внедрение на предприятии зарубежных достижений. Основная характеристика современных производственных разработок – максимальная экономия при сохранении качества изделий. Внедрение их на предприятии обозначает однократные расходы и уменьшение трат в дальнейшем. Современные мощности также направлены на безотходное производство, что дополнительно уменьшает расходы.

Выбор конкретного метода улучшения зависит от типа и сферы производства, текущего состояния компании.

ВАЖНО! Совершенствование использования ОС нужно начать с анализа текущей эффективности эксплуатации. Затем следует приступить к исследованию слабых мест предприятия. Улучшать следует то, что действительно нуждается в модернизации. В процессе следует соотнести расходы на улучшения с предполагаемыми доходами после процедуры оптимизации. Новшества вводятся только после длительной подготовки и исследования текущей ситуации на предприятии.

assistentus.ru

Время использование оборудования: структура и возможности оптимизации.

Время использования оборудования – это время, в течение которого оборудование находиться в действии. Оно делится на время работы и время перерывов в работе оборудования.

Время работы оборудования, в свою очередь, подразделяется на время работы оборудования по выполнению задания и время работы оборудования, не предусмотренное выполнением производственного задания.

Ко времени работы оборудования по выполнению производственного задания относится время, в течении которого оборудование находится в рабочем состоянии, независимо от того, совершается ли при этом процесс обработки или производятся вспомогательные действия, необходимые для выполнения основной работы. Это время делится на основное и вспомогательное. К основному времени относится время, в течении которого совершается процесс обработки предмета труда. Например, время обточки детали на металлорежущем станке, плавка металла в печи.

Основное время оборудования может быть машинным (аппаратным) или машинно-ручным.

Машинное или аппаратное время – время автоматической работы оборудования, когда рабочий выполняет лишь функции наблюдения и регулировки.

Машинно-ручное время, в течении которого наряду с машинной работой в обработке непосредственно присутствует ручной труд. Например, обработка детали на токарном станке при ручной подаче.

Сумма основного и вспомогательного времени составляет оперативное время,которое может быть разделено на машинно-свободное (или аппаратно-свободное) и время работы оборудования с участием рабочего.

К машинно (аппаратно)-свободному времени относится время, в течении которого оборудование работает без непосредственного участия рабочего.

Ко времени работы оборудования с участием рабочего относится оперативное время за вычетом машинно-свободного. По отношению к рабочему оно является временем его занятости на оперативной работе и может быть определено как сумма перекрываемого вспомогательного времени рабочего и времени активного наблюдения.

Такое деление оперативного времени необходимо при решении вопросов организации многостаночного или многоагрегатного обслуживания.

Время работы оборудования, не предусмотренное выполнением данного производственного задания, - время выполнения непроизводительной и случайной работы. Ко времени непроизводительной работы оборудования относится время работы оборудования, не приводящей к увеличению объема продукции или улучшения ее качества. Это, например, время работы по изготовлению продукции, забракованной при ее приемке. Ко времени случайной работы оборудования относится время изготовления продукции, не предусмотренной производственным заданием, но выполнение которой вызвано производственной необходимостью.

Время перерывов в работе оборудования – период, в течение которого оно бездействует независимо от причины возникновения перерывов. Это время делиться на время регламентированных и время нерегламентированных перерывов.

Время регламентированных перерывов подразделяется на время перерывов, связанных с подготовкой к работе и обслуживанием рабочего места, время перерывов, предусмотренных технологией и организацией производственного процесса; время перерывов, связанных с отдыхом и личными надобностями рабочего.

Время перерывов в работе оборудования, связанных с подготовкой к работе и обслуживанием рабочего места, делится на время выполнения подготовительно-заключительных работ и работ по организационному и техническому обслуживанию.

Ко времени перерывов, предусмотренных технологией и организацией производственного процесса, относятся перерывы, связанные с ремонтом механизмов по графику, неустранимые технологические перерывы, в том числе перерывы при многостаночном или многоагрегатном обслуживании из-за совпадений времени занятости рабочего на одном оборудовании (станке, аппарате) с необходимостью обслуживать другие.

Время нерегламентированных перерывов делится на время перерывов, вызванных нарушением нормального течения производственного процесса и перерывов, вызванных нарушением трудовой дисциплины.

Во время перерывов, вызванных нарушениям нормального течения производственного процесса, входят периоды бездействия оборудования из-за отсутствия энергии , топлива, сырья, проведения внеплановых ремонтов.

Рассматриваемая классификация затрат рабочего времени и работы оборудования отражает все возможные затраты на протяжении рабочего дня. Но при установлении норм не все затраты являются необходимыми. В связи с этим затраты рабочего времени подразделяются на нормируемые (регламентированные) и ненормируемые.

К нормируемым затратам относится все время работы, то есть подготовительно-заключительное, оперативное, время обслуживания рабочего места и время на отдых и личные надобности исполнителя, а также перерывы, обусловленные технологией и организацией производства. Эти затраты непосредственно связаны с выполнением производственного задания и включается в норму времени.

Все остальные виды затрат времени – всякого рода простои (потери), связанные с недостатками в организации производства, нарушением трудовой дисциплины исполнителя, являются ненормируемыми и в норму труда не включаются. Их необходимо максимально сокращать.

Анализ внутрисистемных резервов улучшения использования рабочего времени обеспечивается моделированием сменной структуры рабочего времени в разрезе следующей классификации.

Внутри операционный анализ трудовых процессов на основе принудительной таксономии фактически измеренных продолжительностей операций с их членением по принятым алфавиту классов словарю и словарю признаков на микроэлементном уровне осуществляется с помощью реализации соответствующего алгоритма попадания фактической продолжительности того или иного трудового процесса в один из интервалов шкалы классов.

Сравнивая затем фактическую продолжительность со средней (нулевым классом) и нормативной, условно принятой за идеальную, т.е. за 100%, и экстраполируя затем разность за отчетный период, получаем величину соответствующих внутри операционных потерь рабочего времени и скрытых в них внутри операционных резервов роста производительности труда.

Внутри нормативный анализ заключается в сравнении действующей нормы с научно обоснованными и прогрессивными нормами при одновременном освоении установленной нормы и достижении заложенного в ней уровня интенсивности труда. Данное направление анализа призвано выявить величину резервов снижения трудовых затрат, скрытых в несоответствии действующих норм и рекомендованных к применению нормативах. Так при попадании фактической нормы в классы «посредственный» или «плохой» и наличии физиологических перегрузок у рабочего, она должна быть изменена в сторону повышения. В случае получения нулевых или положительных физиологических резервов действующая норма заменяется на более напряженную.

Физиологический анализ резервов роста производительности труда включает в себя решение двух задач:

- первая состоит в выявлении фактической категории тяжести и интенсивности труда на рабочем месте;

- моделирование работоспособности среднего исполнителя при выполнении конкретного трудового процесса. С этой целью строятся модели работоспособности методом эконометрии и математической статистики.

site-to-you.ru