Оптимизация химико-технологических процессов. Оптимизация технологического процесса

Оптимизация химико технологических процессов

б) SHAPE \* MERGEFORMAT

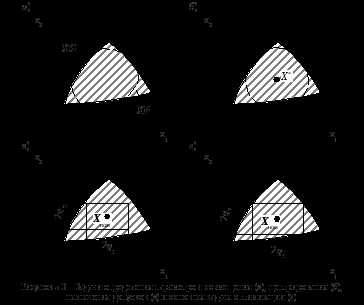

б) SHAPE \* MERGEFORMAT  в) Рис.1. Различные графы: а – граф, определяемый множеством вершин Х = {x0, x1, …, x5}; б – нуль граф; в – граф, определяемый множеством вершин Х = {a, b, c, d}.

в) Рис.1. Различные графы: а – граф, определяемый множеством вершин Х = {x0, x1, …, x5}; б – нуль граф; в – граф, определяемый множеством вершин Х = {a, b, c, d}. www.coolreferat.com

Оптимизация химико-технологических процессов

ОПТИМИЗАЦИЯ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Введение

Процессы химической технологии это сложные физико-химические процессы, протекающие как в пространстве, так и во времени. В них участвуют потоки энергии (тепло и холод) и многофазные и многокомпонентные потоки вещества.

При разработке схемы конкретного процесса химической технологии следует, путем оптимизации, найти наилучший (по принятому критерию) вариант решения из конечного множества альтернативных. Такой путь выбора варианта схемы часто называют синтезом схем. Синтезу схем предшествует физико-химическое исследование исходной смеси, проводимое с целью выявления ограничений на получение требуемых (конечных) продуктов. Такое исследование можно назвать предсинтезом схем. Предсинтез схем позволяет в большинстве случаев как существенно снизить размерность оптимизируемого множества альтернативных вариантов, так и на самом начальном уровне отбросить нереализующиеся варианты при синтезе оптимальных схем. Еще одним этапом разработки схемы химико-технологического процесса (ХТП) является выбор оптимальных вариантов конструкции и функционирования конкретных аппаратов и узлов схемы.

Разработку схемы химико-технологического процесса можно рассматривать как иерархическую задачу, разделив ее на несколько уровней иерархии. При этом результаты более низкого уровня определяют результаты на более высоком уровне, а при неоднозначности решения на более высоком уровне возможен возврат на более низкий. Каждый уровень иерархии может состоять из нескольких подуровней связанных или не связанных между собой обратными связями.

Целью настоящего курса по оптимизации построения ХТП является не столько научить набору стандартных решений, сколько научить думать, анализировать задачу, уметь искать решения и оценивать их результаты. Что это значит в наших конкретных обстоятельствах? Имея информацию о цели, исходных веществах, наборе ограничений, возможной совокупности воздействий на систему, сформулировать частные и общие критерии оптимизации и найти «лучший из возможных» вариантов.

Определения

Сформулируем некоторые полезные определения. Химико-технологическая система (ХТС) – это совокупность взаимосвязанных технологическими потоками и действующих как одно целое аппаратов, в которых осуществляется определенная последовательность технологических операций (подготовка сырья, собственно химическое превращение, выделение целевых продуктов). Элемент ХТС – это аппарат, в котором протекает какой-либо типовой химико-технологический процесс.

Входными переменными (параметрами) ХТС являются физические параметры входных потоков сырья или исходных продуктов, а также параметры различных физико-химических воздействий окружающей среды на процесс функционирования ХТС. Входные переменные по характеру воздействия на ХТС можно разделить на три типа. I. Неизменные входные параметры. Ими называются такие параметры, значения которых могут быть измерены, но возможность воздействия, на которые отсутствует. Значения указанных параметров не зависят от режима процесса (например, состав исходного сырья). II. Управляющие параметры. Это такие параметры, на которые можно оказывать прямое воздействие в соответствии с теми или иными требованиями, что позволяет управлять процессом (например, регулируемое давление в реакторе). III. Возмущающие параметры. Такими называются параметры, значения которых случайным образом изменяются с течением времени и которые недоступны для измерения (например, различные примеси в исходном сырье).

Выходные параметры. Под выходными понимаются параметры, величины которых определяются режимом процесса и которые характеризуют его состояние, возникающее в результате суммарного воздействия входных, управляющих и возмущающих параметров. Иногда выходные параметры называют также, параметрами состояния. Подчеркивая тем самым их назначение описывать состояние процесса.

Отметим, что действие возмущающих параметров проявляется в том, что параметры состояния процесса при известной совокупности входных и управляющих параметров определяются неоднозначно. Процессы, для которых влияние случайных возмущений велико называют стохастическими. В обратном случае – детерминированными.

Для изучения стохастических процессов обычно используют математический аппарат теории вероятностей. С его помощью параметры состояния оцениваются в терминах математического ожидания, а возмущающие параметры характеризуются вероятностными законами распределения. В теории оптимизации работают, как правило, с детерминированными процессами.

Для детерминированных моделей зависимость выходных параметров от входных и управляющих можно записать в виде:

xвых = φ (xвх, u) ( 1 )

Критерий оптимальности детерминированного процесса представляется как функция входных, выходных и управляющих параметров:

R = R(xвх, xвых, u) ( 2 )

Параметры ХТС и параметры технологического режима элементов обуславливают характер процесса функционирования системы, т.е. некоторый закон изменения состояния системы. Параметры ХТС подразделяются на конструкционные и технологические. Конструкционными параметрами ХТС являются геометрические характеристики аппаратурного оформления элементов системы (например, диаметр и высота слоя насадки в массообменном аппарате). К технологическим параметрам ХТС относятся коэффициенты степеней превращения и степеней разделения химических компонентов, коэффициенты тепло- и массопередачи, константы скоростей химических реакций и т.д.

Параметрами технологического режима элементов ХТС называют совокупность основных факторов (параметров) внутри элемента (температура, давление, применение и активность катализатора, флегмовое число), которые влияют на скорость технологического процесса, выход и качество химических продуктов.

Следует различать параметрическую оптимизацию (оптимизация параметров физико-химических или эмпирических моделей природы процесса), оптимизацию технологического процесса, оптимизацию схемы, оптимизацию управления процессом и оптимизацию самого процесса выбора.

Следует различать оптимизацию ХТС на стадии проектирования и на стадии реконструкции (в связи с тем, что значительная часть оборудования не может быть заменена, возникает большое количество дополнительных граничных условий).

Критерии оптимизации

Для обозначения показателя, экстремум которого соответствует оптимальному решению, используется большой набор терминов: функция цели (целевая функция), функция отклика, параметр оптимизации, критерий оптимизации и др. Чаще всего эти термины рассматриваются как синонимы.

Понятие критерий оптимизации надо четко различать с понятием цель оптимизации. Целью оптимизации в ХТП является получение заданного продукта (вещества) с заданными параметрами (например, состав). С понятиями критерий оптимизации и цель оптимизации тесно связаны такие понятия как граничные условия по входным, выходным и управляющим параметрам системы. Граничными условиями мы будем называть такие в рамках, которых могут варьироваться входные, выходные и управляющие параметрам системы (например, температура как управляющий параметр процесса может варьироваться только в определенном диапазоне). Критерий оптимизации имеет смысл, если при его определении учтены граничные условия по входным, выходным и управляющим параметрам системы.

Выбор критерия оптимизации является одним из первых и ответственных этапов работ по выбору оптимальных решений. В самом деле, прежде чем искать наилучшее, наивыгоднейшее решение той или иной задачи, необходимо четко определить, что мы будем понимать под понятием «наивыгоднейшее». Выбор критерия недостаточно полно отражающего постановку задачи, может привести к серьезным просчетам, приводящим в последствии к не достижению цели оптимизации.

Обычно считается, что как при разработке и проектировании производства, так и при управлении им, оптимальным является решение, обеспечивающее наибольшую экономическую эффективность производства. Для самостоятельного производственного комплекса, исходные и конечные продукты которого являются товарными, это положение стало общепризнанным. В случае отдельных аппаратов и узлов технологической схемы наряду с критерием эффективности используют и так называемые «технологические» критерии.

Основная трудность в формировании экономического критерия оптимизации обусловлена тем, что из математической постановки задачи вытекает требование использовать в качестве критерия единственный обобщенный показатель. В то же время экономическая эффективность производства имеет множество частных аспектов, и для их оценки применяются многочисленные самостоятельные показатели, в том числе такие, как производительность, себестоимость продукции, прибыль, рентабельность и др.

Важно отметить, что при выборе обобщенного показателя речь идет не только об учете в той или иной степени нескольких аспектов экономической эффективности, но и о сопоставлении их в эквивалентных соотношениях, которые позволяли бы соизмерять выигрыш за счет улучшения одних показателей с проигрышем за счет ухудшения других.

Необходимость такого сопоставления вытекает из компромиссного характера большинства задач оптимизации. Компромиссный характер оптимизации обусловлен тем, что варьирование параметров в окрестностях оптимума приводит, как правило, к благоприятному изменению лишь некоторых частных показателей эффективности и одновременно сопровождается неблагоприятным изменением остальных частных показателей. Так, например, при снижении себестоимости продукции, вследствие более полной конверсии исходных продуктов реакции, требуется увеличение объема реактора, т.е. происходит рост капитальных затрат. Увеличение чистоты продукта, при прочих равных условиях, часто может быть достигнуто при увеличении капитальных и эксплуатационных затрат по узлу разделения. Следует отметить, что в некоторых случаях оптимальный компромисс может находиться за пределами допустимых значений варьируемых параметров, ограниченных теми или иными техническими условиями, требованиями безопасности и т.п.

Из множества частных показателей эффективности производства можно выделить основные экономические параметры, которые при заданных ценах и нормативных показателях однозначно определяют значения подавляющего большинства остальных показателей. Часто главными экономическими параметрами выбирают следующие:

1. Количество реализованной продукции В т/год. Для n видов продукции {Bj}, где j = 1, …, n.

2. Качество продукции, которое по каждому из конечных продуктов может оцениваться совокупностью pj физических или физико-химических параметров, например температура плавления, содержание примесей, мутность раствора и т.п.

3. Эксплуатационные, т.е. регулярные затраты на производство продукции.

4. Капитальные, т.е. единовременные затраты, включая затраты на создание необходимых для функционирования производства оборотных фондов.

Как правило, варьируя их в тех или иных пропорциях, получают обобщенный критерий эффективности производства.

Сформулированному обобщенному критерию оптимизации схемы в целом не должны противоречить критерии оптимального функционирования отдельных ее составных частей. Локальные критерии оптимизации должны, с одной стороны, выбираться автономно для данного узла или аппарата, но сдругой стороны не вступать в конфликт с глобальным критерием. Известно, что совокупность оптимальных критериев составных частей общего не обязательно дает совокупный критерий оптимизации целого. Верно и обратное утверждение.

Топологический метод и ХТС

Большая сложность современных ХТС, многомерность их как по числу составляющих элементов, так и по числу выполняемых ими функций, высокая степень взаимосвязанности и параметрического взаимовлияния элементов определяет возникновение при решении задачи анализа и синтеза схем ряда принципиальных трудностей научно-исследовательского, методологического и вычислительного характера. Эти трудности могут быть в некоторой степени преодолены при применении топологического метода анализа ХТС. Этот метод предоставляет возможность формализовать функциональную связь между топологическим представлением системы и количественными характеристиками функционирования системы. С помощью топологического метода анализа можно разрабатывать оптимальную стратегию решения задач анализа функционирования и оптимизации сложных систем.

Применение топологического метода анализа основано на рассмотрении математических топологических моделей систем, которыми являются потоковые и структурные графы. Применение топологических представлений позволяет большой объем существенной информации о сложной ХТС приводить к компактной и наглядной форме. Это уже само по себе дает возможность составить качественное представление о некоторых свойствах исследуемой системы.

Отметим, что с помощью потоковых и структурных графов можно представить физико-химическую структуру исходной смеси, особенности технологической топологии системы в целом и отдельных ее узлов, устанавливать связь между изменениями технологической структуры и количественными характеристиками ХТС.

Основные понятия и определения теории графов

Пусть дано множество Х, которое состоит из элементов, называемых точками. Дан закон, позволяющий установить соотношение Т между каждым элементом множества Х и некоторыми из его подмножеств. Обозначим через Тх некое подмножество множества Х, отвечающее элементу х множества Х. Две математические величины – «множество Х» и «соответствие Т» - определяют граф G, обозначаемый как G = (X, T). Элементы множества Х будем изображать точками, и называть вершинами графа. Соотношения Т будем изображать отрезками (иногда ориентированными), соединяющими элемент с элементами подмножества Тх, и называть ребрами или дугами графа. Граф G называется конечным, если число его вершин конечно. На рис.1,а показан граф, определяемый множеством

X = {x0, x1, x2, x3, x4, x5}.

а)

б)

в)

Рис.1. Различные графы: а – граф, определяемый множеством вершин Х = {x0, x1, …, x5}; б – нуль граф; в – граф, определяемый множеством вершин Х = {a, b, c, d}.

www.coolreferat.com

Методы оптимизации технологических процессов - Энциклопедия по машиностроению XXL

МЕТОДЫ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ [c.298]Методы оптимизации технологических процессов рассмотрены на примерах управления технологическим процессом производства магнитоуправляемых контактов и управления технологической установкой. [c.301]

Излагаются основы формирования и управления качеством продукции авторемонтных предприятий, формулируются методы оптимизации технологических процессов и конструктивных параметров оборудования для ремонта автомобилей. Раскрывается содержание методики планирования качества продукции и оценки производственной деятельности авторемонтных предприятий по качеству выпускаемой продукции. [c.2]

Решение проблемы оптимизации технологических процессов в настоящее время не может ограничиться различными полуэмпирическими подходами. В связи с этим развитие теории обработки металлов давлением происходит в направлении создания методов достаточно точного количественного описания реологии поведения металла и технологических процессов с учетом большого числа факторов. [c.4]Особое внимание уделено следующим вопросам планирования качества, обеспечения экономической оптимальности качества, подготовки исходных данных для разработки новых приборов, выбора показателей качества и норм требований, выбора оптимальных параметров и разработки оптимальных конструктивных решений выбора и разработки методов и средств контроля и испытаний, подготовки производства, входного контроля материалов, проверки оборудования на технологическую точность, контроля соблюдения технологии, применения статистических методов контроля качества продукции, анализа и оптимизации технологических процессов, изучения поведения приборов в эксплуатации и др. Каждому из этих вопросов посвящен отдельный стандарт или несколько стандартов предприятия. [c.199]

Методы автоматизации расчетных работ и оптимизации технологических процессов. [c.136]

Весьма интересным и перспективным является применение вычислительной техники для оптимизации технологических процессов. Примером может служить применение машины УМ1-НХ для оптимизации процессов варки стекла и откачки генераторных ламп или машины Днепр для автоматического регулирования процесса гальванического покрытия. Эти методы резко повышают качество продукции. [c.136]

Для исследования вопросов оптимизации технологических процессов можно применить следующие математико-статистические методы статистического распределения множественной корреляции и многофакторного анализа линейного программирования математического моделирования и др. [c.39]

Оптимизация технологических процессов методом проведения многофакторного эксперимента [c.45]

Оптимизация технологических процессов методом математического моделирования на ЭВМ [c.47]

Для решения задач по оптимизации технологических процессов и конструкции оборудования для ремонтных предприятий широкое применение может найти метод математического моделирования с проведением расчетов по множеству вариантов на ЭВМ. Время расчета математических моделей производственных процессов с помощью ЭВМ в сотни раз меньше, чем при использовании раз- [c.47]

Поэтому в условиях мелкосерийного производства должны применяться специфичные средства и способы штамповки, обеспечивающие выпуск малых партий деталей с минимальными затратами. Многообразие этих средств и способов в большой мере затрудняет оптимизацию технологических процессов. Решение данной задачи возможно только с помощью технико-экономических расчетов, которые позволяют выбрать из нескольких вариантов технологического процесса наиболее рациональный. К сожалению, приходится отметить, что, несмотря на актуальность внедрения экономических методов в практику, они почти не нашли отражения в имеющихся печатных трудах, что является, по-видимому, одной из причин слабого использования возможностей штамповки в мелкосерийном производстве. [c.3]

Для оптимизации технологических процессов можно использовать методы математической статистики и в первую очередь методы планирования эксперимента. При этом большое значение имеет определение условий процесса, обеспечивающих наибольшую производительность при наиболее рациональном использовании электроэнергии и состава электролитов. [c.91]

Оптимизация технологического процесса заключается в том,что в установленный промежуток времени необходимо обеспечить выпуск потребного количества изделий заданного качества при возможно минимальной себестоимости их изготовления. В простейшем случае оптимизируют отдельные технологические (обычно лимитирующие) операции. По установленным ограничениям определяют наивыгоднейшие режимы резания и другие условия обработки. Более сложная задача оптимизации технологического процесса в целом она решается методом динамического программирования с учетом влия- [c.227]

Применение ЭВМ как средства проектирования технологии не противоречит использованию типовых технологических процессов. Оба мероприятия дополняют друг друга. Оптимизация технологических процессов на основе использования ЭВМ позволяет повысить производительность в массовом производстве. В мелкосерийном производстве ЭВМ ускоряет и оптимизирует технологические разработки, облегчает труд технологов, особенно при использовании станков с программным управлением. Машина не может полностью заменить человека при проектировании технологических процессов за ним остаются такие творческие действия, как анализ исходных данных, выбор принципиальных решений и метода решения задачи, а также внесение изменений по ходу проектирования. [c.384]

Обычные методы проектирования технологических процессов требуют значительных затрат времени. Снижение трудоемкости и повышения качества технологических разработок обеспечивается автоматизацией проектирования технологических процессов с помощью ЭВМ. При автоматизированном проектировании можно выполнить следующие работы выбор заготовки оптимизацию [c.323]

В заключение следует подчеркнуть, что системы экологического мониторинга, и в первую очередь его лазерные дистанционные методы, сегодня объективно имеют не только огромное социальное, но и не меньшее экономическое значение прежде всего потому, что надежный экологический мониторинг обеспечит существенное уменьшение выбросов вредных и опасных веществ в окружающую среду и тем самым соответственно уменьшит наносимый загрязнениями экономический ущерб. Кроме того, оперативный контроль вредных выбросов непосредственно из труб организованных источников обеспечивает решение важной задачи оптимизации технологических процессов и прежде всего процессов сжигания топлив. Например, критерием такой оптимизации может служить концентрация угарного газа, выбрасываемого из труб. [c.202]

Широкому применению прогрессивных, типовых технологических процессов, оснастки и оборудования, средств механизации и автоматизации содействует Единая система технологической подготовки производства (ЕСТПП), обеспечивающая для всех предприятий и организаций системный подход к оптимизации выбора методов и средств технологической подготовки производства (ТПП). Единство структур и положений ТПП предусматривает взаимосвязь ее с другими функциональными подсистемами автоматизированных систем управления (АСУ) всех уровней с применением технических средств обработки информации. [c.4]

Задачу совместного выбора технологических параметров ЭМП, в общем случае можно сформулировать как многокритериальную задачу оптимизации. Пренебрегая явлениями старения и влиянием окружающей среды, можно полагать технологические параметры не зависящими от времени. Это упрощает постановку задачи и процесс решения по аналогии с задачами и методами оптимального проектирования ЭМП, рассмотренными выше. Тогда основная трудность в оптимальном выборе технологических параметров ЭМП расчетным путем сводится к проблеме математического моделирования, т. е. установления вычислительных связей между показателями качества и технологичности ЭМП, с одной стороны, и технологическими параметрами — с другой. Эта проблема осложняется тем, что на этапе выбора технологических параметров технологические процессы производства ЭМП пока еще не уточнены и не детализированы. [c.181]

Проблема оптимизации процесса напыления, в частности детонационного, является весьма важной. Обычно оптимизация технологических параметров (факторов) производится одним из двух способов путем проведения серии однофакторных экспериментов или методом математического планирования [1—4]. [c.89]

Систематизированы результаты теоретических и экспериментальных исследований физических и механических, в том числе упругих свойств одно- и многофазных поликристаллических систем. Изложены современные методы оценки свойств анизотропных систем, описаны эффективные характеристики процессов распространения тепла, прохождения тока, диффузии и фильтрации в однофазных гетерогенных материалах. Показаны возможности оптимизации конструкций и технологических процессов получения материалов с благоприятной анизотропией свойств. Приведены аналитические выражения для расчета упругих и термоупругих характеристик материалов. [c.318]

Данная глава посвящена двум формам разрушения материалов, связанным с воздействием среды, а именно — коррозионному растрескиванию под напряжением (KP) и водородному охрупчиванию. Будет рассмотрена связь этих видов коррозии с различными металлургическими факторами. В число последних входят химический состав компоненты микроструктуры (такие как тип и структура выделений, размеры и форма зерен) кристаллографическая текстура термообработка и ее влияние на уже перечисленные факторы и, наконец, некоторые технологические процессы, в частности термомеханическая обработка (ТМО), которая привлекает возрастающее внимание как метод оптимизации свойств материалов. Все названные переменные, несомненно, очень важны с точки зрения разработки новых материалов, отвечающих постоянно усложняющимся условиям эксплуатации. [c.47]

Другой источник возможных недоразумений связан с распространенным мнением, что в силу общепризнанной научной обоснованности статистического регулирования технологических процессов и статистического приемочного контроля, можно не сомневаться в их экономической эффективности и, следовательно, можно обойтись без каких-либо дополнительных исследований эффективности статистических методов, связанных с качеством продукции. Это, в свое время правильное, мнение нуждается в уточнениях и поправках применительно к изменившимся условиям в промышленности и в свете существенного прогресса методов оптимизации экономических решений с привлечением схем прикладной математики. [c.4]

Остается сказать несколько слов о комплексе решений в целом. Имея в виду, что поставлен вопрос об оптимизации всего комплекса решений в целом, если учесть, вдобавок, что оптимизация даже элементарных решений обычно не относится к числу легких задач, внешняя сложность схемы может внушить представление о дебрях , куда лучше не забираться со сложным аппаратом теории выбора решений и достаточно громоздкими математико-статистическими методами. Рассматриваемый комплекс решений не относится к простым, все же чисто внешнее впечатление от схемы сильно сгущает краски. На ней совмещены а) последовательность действий, связанных с технологическим процессом б) последовательность действий, связанных с выбором решений в) зависимость распределений. Каждая из перечисленных схем, взятая отдельно и выраженная с помощью соответствующей символики, выглядела бы гораздо проще. С другой стороны, как уже отмечалось, рассмотренный пример встречается не так уж часто, и в большинстве случаев математическая модель комплекса решений гораздо проще. [c.49]

Гораздо чаще, чем случаи с одним фактором эффективности, встречаются случаи с несколькими факторами, следовательно, многомерной функцией (со), где со = oj, 2.....— вектор аргументов эффективности. Методы оптимизации СРК в случае нескольких аргументов сй , эффективности (со) для операций, на которых ненормальности технологического процесса настолько редки, что ими можно пренебречь, рассмотрены в следующей главе. [c.170]

Разработанный метод основан на применении дискретного математического программирования, на пошаговом способе оптимизации. В большинстве случаев наилучшее решение находим уже на третьем шаге поиска. Расчет критерия оценки вариантов на каждом из трех шагов ведется по формулам, которые связывают главные параметры технологического процесса (трудоемкость, производительность, надежность, стоимость сборочного оборудования, себестоимость сборки и др.) с затратами 5 на годовой выпуск продукции. [c.411]

Исходные предпосылки и критерий оптимизации. Разработка методов проектирования оптимальных технологических процессов является одной [c.180]

Сложность научно обоснованного решения перечисленных задач определяется прежде всего их взаимосвязью. Выбор методов обработки поверхности детали существенно зависит от типов и компоновок оборудования, которые определяются на завершающих этапах проектирования технологических процессов. Например, окончательный выбор между методами фрезерования и протягивания поверхности детали можно сделать лишь применительно к конкретным вариантам компоновок станков, Наиболее рациональный метод получения заготовок выбирают в результате сравнения полных затрат на изготовление деталей, включающих затраты на их обработку по оптимальному технологическому процессу. Поэтому одной из особенностей проектирования процессов массового производства является комплексный подход к задаче оптимизации обработки деталей. Второй особенностью является поэтапный, пошаговый процесс отработки оптимального решения причем на каждом последующем шаге параметры процесса уточняются, число анализируемых вариантов сокращается, а точность и сложность расчетов увеличивается. [c.180]

Особенно большие затраты на сборке приходятся на пригоночные работы, которые в значительной мере вызываются некачественным изготовлением деталей в механических цехах. В результате многие пригоночные работы являются продолжением механической обработки ручным способом в сборочных подразделениях. При автоматизации сборочного процесса большое значение имеет технологичность конструкций деталей и узлов в сборке. Для повышения технологичности необходимо изыскание путей оптимизации процессов сборки, совершенствование методов подготовки типовых и групповых технологических процессов сборки, разработка более эффективных способов контроля собранных соединений (включая техническую диагностику собранных машин), изучение влияния технологии сборки на повышение надежности и долговечности машин, разработка более совершенных методов оценки уровня прогрессивности технологии в сборочных подразделениях. [c.239]

Проблема включает большой круг чисто метрологических задач, а также задач, тесно примыкающих к метрологическим. Сюда относятся расчет границ статистического регулирования технологических процессов оптимизация параметров регулирования определение оптимальной точности измерений, выполняемых с различными целями расчет метрологических показателей измерительных средств выбор методов математической обработки результатов наблюдений и многие другие. [c.22]

Широкое внедрение в производство и образование электронно-вычистительной техники требуют внесения корректив как в содержание общеинженерных дисциплин, так и в методику их преподавания. Начертательная геометрия как учебная дисциплина должна способствовать глубокому усвоению учащимися ее сущности как науки, изучающей методы геометрического моделирования пространств различного числа измерений и структур, так как построение геометрических или математических моделей является одним из важных этапов автоматизированного проектирования и расчета современной техники, оптимизации технологических процессов, организации и управления производством. [c.6]

Наряду б усовершейСтЁованйем йуЩестйуюЩйх методов утилизации широкие перспективы для эффективного использования ВЭР открываются при энерготехнологическом теплоиспользовании. Уже в настоящее время в ряде отраслей промышленности в технологических процессах производства промышленной продукции созданы н продолжают разрабатываться новые типы энерготехнологических установок, позволяющих осуществить решение задач оптимизации технологических процессов в сочетании с их высокой энергетической эффективностью. Рассмотрим лишь некоторые примеры, иллюстрирующие те основные положения, которые лежат в основе разработок новых конструкций энерготехнологических установок. [c.184]

Перед современными предприятиями часто встает задача оптимизации технологических процессов. Метод функционального моделирования позволяет обследовать существующие бизнес-процессы, вьывить их недостатки и построить идеальную модель деятельности предприятия. Построение функциональной модели осуществляется от общего к частному - сначала описывается общая схема деятельности предприятия, затем шаг за шагом все более и более подробно описываются конкретные технологические процессы. Такой подход весьма эффективен, однако на уровне наибольшей детализации, когда рассматриваются конкретные технологические операции, для оптимизации этих операций функциональной модели может оказаться недостаточно. В этом случае целесообразно использовать имитационное моделрфование. [c.94]

Существенное ограничение метода, связанное с получением паров тугоплавких материалов и соединений сложного химического состава, в значительной степени связано с развитием магнетроиного распыления. К недостаткам ионно-плазменного напыления можно отнести большое число параметров, активно влияющих на структуру и свойства получаемых покрытий. Это делает задачу оптимизации технологического процесса сложной, подчас неразрешимой. [c.76]

Рассмотрим решение задачи по оптимизации технологического процесса методом статистическо.го распределения на примере восстановления деталей механической обработкой под ремотный размер. При растачивании цилиндров и шлифовании коленчатых и кулачковых валов величина их размеров после обработки подчиняется закону нормального распределения с нормированной переменной [c.44]

Для решения задач параметрической оптимизации технологического процесса в основном применяются традиционные методы и алгоритмы оптимизации (см. гл. 3). Для реальных технологических задач характерна многокритериальная оптимизация. Основные трудности, возникающие при решении задач оптимизации параметров технологического процесса несоизмеримость многих критериев, вызывающая затруднения при их сравнении и нормализации необходимость введения весовых коэффициентов для каждого критерия и затруднения с их выбором нежелательность сведения многокритериальной задачи оптимизации к однокритериальной. [c.214]

Как уже отмечалось выще, кислород в подложке также определяет и зародыщеобразование индуцированных окислением дефектов упаковки. Образования ОДУ можно избежать оптимизацией технологического процесса или применением какого-либо способа геттерирования. Применение методов внутреннего геттерирования, основанных на преципитации кислорода в объеме подложки, уже обсуждалось в разд. 3.4. [c.98]

В процессе изготовления лейнера методом ротационного формования могут появляться дефекты в виде несплошностей и непроливов полиэтилена в зоне контакта металл - полимер, а также неоднородности оболочки по толщине. Перечисленные дефекты не могут быть определены при визуальном контроле лейнера, а выявляются только на стадии испытания давлением готового баллона. В связи с этим разработка методики дефектоскопии является весьма актуальной задачей, направленной на оптимизацию технологического процесса изготовления лейнеров и минимизацию брака при производстве баллонов. [c.64]

Из появившихся позже работ [33, 35, 43, 44] выделяется опубликованная в 1956 г. статья видного американского специалиста по статистическим методам контроля Данкана Экономический проект контрольной карты средних, предназначенной для текущего регулирования технологического процесса [38]. Речь в ней идет о контрольной карте, заполняемой на основании периодических выборок с целью обнаружить появление определимой (неслучайной) причины, подлежащей немедленному устранению. Показателем эффективности является чистая экономия , соответствующая доходу от операции при отсутствии определимых причин за вычетом потерь из-за определимой причины за срок ее действия, затрат на поиски определимой причины, затрат на ее устранение как в случаях, когда она действительно существует, так и в случае, когда ее нет (лишние настройки). Предполагается, что существует одна разновидность определимой причины, причем сроки ее возникновения соответствуют схеме пуассоновского потока [4, 6]. Предложен алгоритм совместной оптимизации объема выборки, положения контрольных границ и длительности промежутка между проверками. [c.37]

mash-xxl.info

Оптимизация химико-технологических процессов - реферат, курсовая работа, диплом, 2017

ОПТИМИЗАЦИЯ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ВВЕДЕНИЕ

Процессы химической технологии это сложные физико-химические процессы, протекающие как в пространстве, так и во времени. В них участвуют потоки энергии (тепло и холод) и многофазные и многокомпонентные потоки вещества.

При разработке схемы конкретного процесса химической технологии следует, путем оптимизации, найти наилучший (по принятому критерию) вариант решения из конечного множества альтернативных. Такой путь выбора варианта схемы часто называют синтезом схем. Синтезу схем предшествует физико-химическое исследование исходной смеси, проводимое с целью выявления ограничений на получение требуемых (конечных) продуктов. Такое исследование можно назвать предсинтезом схем. Предсинтез схем позволяет в большинстве случаев как существенно снизить размерность оптимизируемого множества альтернативных вариантов, так и на самом начальном уровне отбросить нереализующиеся варианты при синтезе оптимальных схем. Еще одним этапом разработки схемы химико-технологического процесса (ХТП) является выбор оптимальных вариантов конструкции и функционирования конкретных аппаратов и узлов схемы.

Разработку схемы химико-технологического процесса можно рассматривать как иерархическую задачу, разделив ее на несколько уровней иерархии. При этом результаты более низкого уровня определяют результаты на более высоком уровне, а при неоднозначности решения на более высоком уровне возможен возврат на более низкий. Каждый уровень иерархии может состоять из нескольких подуровней связанных или не связанных между собой обратными связями.

Целью настоящего курса по оптимизации построения ХТП является не столько научить набору стандартных решений, сколько научить думать, анализировать задачу, уметь искать решения и оценивать их результаты. Что это значит в наших конкретных обстоятельствах? Имея информацию о цели, исходных веществах, наборе ограничений, возможной совокупности воздействий на систему, сформулировать частные и общие критерии оптимизации и найти «лучший из возможных» вариантов.

Определения

Сформулируем некоторые полезные определения. Химико-технологическая система (ХТС) - это совокупность взаимосвязанных технологическими потоками и действующих как одно целое аппаратов, в которых осуществляется определенная последовательность технологических операций (подготовка сырья, собственно химическое превращение, выделение целевых продуктов). Элемент ХТС - это аппарат, в котором протекает какой-либо типовой химико-технологический процесс.

Входными переменными (параметрами) ХТС являются физические параметры входных потоков сырья или исходных продуктов, а также параметры различных физико-химических воздействий окружающей среды на процесс функционирования ХТС. Входные переменные по характеру воздействия на ХТС можно разделить на три типа. I. Неизменные входные параметры. Ими называются такие параметры, значения которых могут быть измерены, но возможность воздействия, на которые отсутствует. Значения указанных параметров не зависят от режима процесса (например, состав исходного сырья). II. Управляющие параметры. Это такие параметры, на которые можно оказывать прямое воздействие в соответствии с теми или иными требованиями, что позволяет управлять процессом (например, регулируемое давление в реакторе). III. Возмущающие параметры. Такими называются параметры, значения которых случайным образом изменяются с течением времени и которые недоступны для измерения (например, различные примеси в исходном сырье).

Выходные параметры. Под выходными понимаются параметры, величины которых определяются режимом процесса и которые характеризуют его состояние, возникающее в результате суммарного воздействия входных, управляющих и возмущающих параметров. Иногда выходные параметры называют также, параметрами состояния. Подчеркивая тем самым их назначение описывать состояние процесса.

Отметим, что действие возмущающих параметров проявляется в том, что параметры состояния процесса при известной совокупности входных и управляющих параметров определяются неоднозначно. Процессы, для которых влияние случайных возмущений велико называют стохастическими. В обратном случае - детерминированными.

Для изучения стохастических процессов обычно используют математический аппарат теории вероятностей. С его помощью параметры состояния оцениваются в терминах математического ожидания, а возмущающие параметры характеризуются вероятностными законами распределения. В теории оптимизации работают, как правило, с детерминированными процессами.

Для детерминированных моделей зависимость выходных параметров от входных и управляющих можно записать в виде:

xвых = ц (xвх, u) ( 1 )

Критерий оптимальности детерминированного процесса представляется как функция входных, выходных и управляющих параметров:

R = R(xвх, xвых, u) ( 2 )

Параметры ХТС и параметры технологического режима элементов обуславливают характер процесса функционирования системы, т.е. некоторый закон изменения состояния системы. Параметры ХТС подразделяются на конструкционные и технологические. Конструкционными параметрами ХТС являются геометрические характеристики аппаратурного оформления элементов системы (например, диаметр и высота слоя насадки в массообменном аппарате). К технологическим параметрам ХТС относятся коэффициенты степеней превращения и степеней разделения химических компонентов, коэффициенты тепло- и массопередачи, константы скоростей химических реакций и т.д.

Параметрами технологического режима элементов ХТС называют совокупность основных факторов (параметров) внутри элемента (температура, давление, применение и активность катализатора, флегмовое число), которые влияют на скорость технологического процесса, выход и качество химических продуктов.

Следует различать параметрическую оптимизацию (оптимизация параметров физико-химических или эмпирических моделей природы процесса), оптимизацию технологического процесса, оптимизацию схемы, оптимизацию управления процессом и оптимизацию самого процесса выбора.

Следует различать оптимизацию ХТС на стадии проектирования и на стадии реконструкции (в связи с тем, что значительная часть оборудования не может быть заменена, возникает большое количество дополнительных граничных условий).

Критерии оптимизации

Для обозначения показателя, экстремум которого соответствует оптимальному решению, используется большой набор терминов: функция цели (целевая функция), функция отклика, параметр оптимизации, критерий оптимизации и др. Чаще всего эти термины рассматриваются как синонимы.

Понятие критерий оптимизации надо четко различать с понятием цель оптимизации. Целью оптимизации в ХТП является получение заданного продукта (вещества) с заданными параметрами (например, состав). С понятиями критерий оптимизации и цель оптимизации тесно связаны такие понятия как граничные условия по входным, выходным и управляющим параметрам системы. Граничными условиями мы будем называть такие в рамках, которых могут варьироваться входные, выходные и управляющие параметрам системы (например, температура как управляющий параметр процесса может варьироваться только в определенном диапазоне). Критерий оптимизации имеет смысл, если при его определении учтены граничные условия по входным, выходным и управляющим параметрам системы.

Выбор критерия оптимизации является одним из первых и ответственных этапов работ по выбору оптимальных решений. В самом деле, прежде чем искать наилучшее, наивыгоднейшее решение той или иной задачи, необходимо четко определить, что мы будем понимать под понятием «наивыгоднейшее». Выбор критерия недостаточно полно отражающего постановку задачи, может привести к серьезным просчетам, приводящим в последствии к не достижению цели оптимизации.

Обычно считается, что как при разработке и проектировании производства, так и при управлении им, оптимальным является решение, обеспечивающее наибольшую экономическую эффективность производства. Для самостоятельного производственного комплекса, исходные и конечные продукты которого являются товарными, это положение стало общепризнанным. В случае отдельных аппаратов и узлов технологической схемы наряду с критерием эффективности используют и так называемые «технологические» критерии.

Основная трудность в формировании экономического критерия оптимизации обусловлена тем, что из математической постановки задачи вытекает требование использовать в качестве критерия единственный обобщенный показатель. В то же время экономическая эффективность производства имеет множество частных аспектов, и для их оценки применяются многочисленные самостоятельные показатели, в том числе такие, как производительность, себестоимость продукции, прибыль, рентабельность и др.

Важно отметить, что при выборе обобщенного показателя речь идет не только об учете в той или иной степени нескольких аспектов экономической эффективности, но и о сопоставлении их в эквивалентных соотношениях, которые позволяли бы соизмерять выигрыш за счет улучшения одних показателей с проигрышем за счет ухудшения других.

Необходимость такого сопоставления вытекает из компромиссного характера большинства задач оптимизации. Компромиссный характер оптимизации обусловлен тем, что варьирование параметров в окрестностях оптимума приводит, как правило, к благоприятному изменению лишь некоторых частных показателей эффективности и одновременно сопровождается неблагоприятным изменением остальных частных показателей. Так, например, при снижении себестоимости продукции, вследствие более полной конверсии исходных продуктов реакции, требуется увеличение объема реактора, т.е. происходит рост капитальных затрат. Увеличение чистоты продукта, при прочих равных условиях, часто может быть достигнуто при увеличении капитальных и эксплуатационных затрат по узлу разделения. Следует отметить, что в некоторых случаях оптимальный компромисс может находиться за пределами допустимых значений варьируемых параметров, ограниченных теми или иными техническими условиями, требованиями безопасности и т.п.

Из множества частных показателей эффективности производства можно выделить основные экономические параметры, которые при заданных ценах и нормативных показателях однозначно определяют значения подавляющего большинства остальных показателей. Часто главными экономическими параметрами выбирают следующие:

1. Количество реализованной продукции В т/год. Для n видов продукции {Bj}, где j = 1, …, n.

2. Качество продукции, которое по каждому из конечных продуктов может оцениваться совокупностью pj физических или физико-химических параметров, например температура плавления, содержание примесей, мутность раствора и т.п.

3. Эксплуатационные, т.е. регулярные затраты на производство продукции.

4. Капитальные, т.е. единовременные затраты, включая затраты на создание необходимых для функционирования производства оборотных фондов.

Как правило, варьируя их в тех или иных пропорциях, получают обобщенный критерий эффективности производства.

Сформулированному обобщенному критерию оптимизации схемы в целом не должны противоречить критерии оптимального функционирования отдельных ее составных частей. Локальные критерии оптимизации должны, с одной стороны, выбираться автономно для данного узла или аппарата, но сдругой стороны не вступать в конфликт с глобальным критерием. Известно, что совокупность оптимальных критериев составных частей общего не обязательно дает совокупный критерий оптимизации целого. Верно и обратное утверждение.

Топологический метод и ХТС

Большая сложность современных ХТС, многомерность их как по числу составляющих элементов, так и по числу выполняемых ими функций, высокая степень взаимосвязанности и параметрического взаимовлияния элементов определяет возникновение при решении задачи анализа и синтеза схем ряда принципиальных трудностей научно-исследовательского, методологического и вычислительного характера. Эти трудности могут быть в некоторой степени преодолены при применении топологического метода анализа ХТС. Этот метод предоставляет возможность формализовать функциональную связь между топологическим представлением системы и количественными характеристиками функционирования системы. С помощью топологического метода анализа можно разрабатывать оптимальную стратегию решения задач анализа функционирования и оптимизации сложных систем.

Применение топологического метода анализа основано на рассмотрении математических топологических моделей систем, которыми являются потоковые и структурные графы. Применение топологических представлений позволяет большой объем существенной информации о сложной ХТС приводить к компактной и наглядной форме. Это уже само по себе дает возможность составить качественное представление о некоторых свойствах исследуемой системы.

Отметим, что с помощью потоковых и структурных графов можно представить физико-химическую структуру исходной смеси, особенности технологической топологии системы в целом и отдельных ее узлов, устанавливать связь между изменениями технологической структуры и количественными характеристиками ХТС.

Основные понятия и определения теории графов

Пусть дано множество Х, которое состоит из элементов, называемых точками. Дан закон, позволяющий установить соотношение Т между каждым элементом множества Х и некоторыми из его подмножеств. Обозначим через Тх некое подмножество множества Х, отвечающее элементу х множества Х. Две математические величины - «множество Х» и «соответствие Т» - определяют граф G, обозначаемый как G = (X, T). Элементы множества Х будем изображать точками, и называть вершинами графа. Соотношения Т будем изображать отрезками (иногда ориентированными), соединяющими элемент с элементами подмножества Тх, и называть ребрами или дугами графа. Граф G называется конечным, если число его вершин конечно. На рис.1,а показан граф, определяемый множеством

X = {x0, x1, x2, x3, x4, x5}.

а)

б)

в)

Рис.1. Различные графы: а - граф, определяемый множеством вершин Х = {x0, x1, …, x5}; б - нуль граф; в - граф, определяемый множеством вершин Х = {a, b, c, d}.

referatwork.ru

Задача - оптимизация - технологический процесс

Задача - оптимизация - технологический процесс

Cтраница 1

Задача оптимизации технологического процесса в статике по заданному критерию оптимизации дает часто основную составляющую суммарного экономического эффекта от внедрения АСУ ТП. [1]

Задачи оптимизации технологических процессов являются формализуемыми, но требуют разработки чувствительного и надежного критериального аппарата. [2]

ЭВМ предусмотрено решение задач оптимизации технологических процессов и управления производством цехов, включая задачи планирования, учета и анализа. [3]

Для решения некоторых задач оптимизации технологических процессов имеются показатели, численно оценивающие состояние процесса по тому или иному фактору. Однако по некоторым факторам ( принципам построения процесса) таких показателей еще нет, да и имеющиеся показатели не всегда обоснованы достаточными статистическими и другими методами. [4]

Перед современными предприятиями часто встает задача оптимизации технологических процессов. Метод функционального моделирования позволяет обследовать существующие бизнес-процессы, выявить их недостатки и построить идеальную модель деятельности предприятия. Построение функциональной модели осуществляется от общего к частному - сначала описывается общая схема деятельности предприятия, затем шаг за шагом все более и более подробно описываются конкретные технологические процессы. Такой подход весьма эффективен, однако на уровне наибольшей детализации, когда рассматриваются конкретные технологические операции, для оптимизации этих операций функциональной модели может оказаться недостаточно. В этом случае целесообразно использовать имитационное моделирование. [6]

Значительно более широкие возможности для решения задач оптимизации технологических процессов открываются при использовании методов математического программирования. С их помощью на электронных цифровых вычислительных машинах ( ЭЦВМ) могут быть найдены оптимальные решения для математических моделей, число независимых переменных в которых достигает нескольких десятков. Применение этих методов предполагает несколько иной подход к формулировке и решению задач оптимизации технологических процессов. Необходимо, во-первых, сформулировать и выразить через искомые параметры технологического процесса критерий эффективности ( целевую функцию) и, во-вторых, на основе тщательного изучения конкретных условий сформулировать те или иные ограничения, которым должны удовлетворять искомые параметры процесса. Нахождение численных значений этих параметров, при которых целевая функция принимает максимальное или минимальное значение, и составляет предмет математического программирования. [7]

Нередко нахождение экономического показателя тесно увязывают с задачей оптимизации технологического процесса. Математически формализованная задача оптимизации технологии заключается обычно в определении условий экстремума некоторой функции конечного числа переменных, слагаемых в экономическую эффективность продукции. [8]

Возвращаясь к выражению ( 24 - 11), отметим, что оно соответствует сформулированной ранее задаче оптимизации технологического процесса. [9]

Изучение кинетики химических реакций в открытых системах как научной основы непрерывных процессов в химической технологии позволяет подойти к решению задач оптимизации технологических процессов. [11]

Установление корреляционной связи между качеством продукции ( выходными показателями) и режимами выполнения ремонтных работ ( воздействующими факторами) позволяет решить задачу оптимизации технологических процессов и повышения качества ремонта автомобилей. [12]

Частота переналадок, размеры партий хранения, транспортирования и обработки, объемы заделов деталей на переходах, обусловленные синхронизацией заготовительных и сборочных операций в условиях применяющейся производственной обстановки, определяются в результате решения задач оптимизации технологического процесса сборки, с оперативным управлением. [14]

Рассматриваемые режимы работы технологических процессов требуют применения соответствующих алгоритмов решения задач управления ими, разновидности разветвленных структур сложных комплексов требуют применения адекватных методов их оптимизации. Алгоритмы решения задач оптимизации технологических процессов детально рассматриваются в данной главе. [15]

Страницы: 1 2

www.ngpedia.ru

Оптимизация химико-технологических процессов

ОПТИМИЗАЦИЯ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Введение

Процессы химической технологии это сложные физико-химические процессы, протекающие как в пространстве, так и во времени. В них участвуют потоки энергии (тепло и холод) и многофазные и многокомпонентные потоки вещества.

При разработке схемы конкретного процесса химической технологии следует, путем оптимизации, найти наилучший (по принятому критерию) вариант решения из конечного множества альтернативных. Такой путь выбора варианта схемы часто называют синтезом схем. Синтезу схем предшествует физико-химическое исследование исходной смеси, проводимое с целью выявления ограничений на получение требуемых (конечных) продуктов. Такое исследование можно назвать предсинтезом схем. Предсинтез схем позволяет в большинстве случаев как существенно снизить размерность оптимизируемого множества альтернативных вариантов, так и на самом начальном уровне отбросить нереализующиеся варианты при синтезе оптимальных схем. Еще одним этапом разработки схемы химико-технологического процесса (ХТП) является выбор оптимальных вариантов конструкции и функционирования конкретных аппаратов и узлов схемы.

Разработку схемы химико-технологического процесса можно рассматривать как иерархическую задачу, разделив ее на несколько уровней иерархии. При этом результаты более низкого уровня определяют результаты на более высоком уровне, а при неоднозначности решения на более высоком уровне возможен возврат на более низкий. Каждый уровень иерархии может состоять из нескольких подуровней связанных или не связанных между собой обратными связями.

Целью настоящего курса по оптимизации построения ХТП является не столько научить набору стандартных решений, сколько научить думать, анализировать задачу, уметь искать решения и оценивать их результаты. Что это значит в наших конкретных обстоятельствах? Имея информацию о цели, исходных веществах, наборе ограничений, возможной совокупности воздействий на систему, сформулировать частные и общие критерии оптимизации и найти «лучший из возможных» вариантов.

Определения

Сформулируем некоторые полезные определения. Химико-технологическая система (ХТС) – это совокупность взаимосвязанных технологическими потоками и действующих как одно целое аппаратов, в которых осуществляется определенная последовательность технологических операций (подготовка сырья, собственно химическое превращение, выделение целевых продуктов). Элемент ХТС – это аппарат, в котором протекает какой-либо типовой химико-технологический процесс.

Входными переменными (параметрами) ХТС являются физические параметры входных потоков сырья или исходных продуктов, а также параметры различных физико-химических воздействий окружающей среды на процесс функционирования ХТС. Входные переменные по характеру воздействия на ХТС можно разделить на три типа. I. Неизменные входные параметры. Ими называются такие параметры, значения которых могут быть измерены, но возможность воздействия, на которые отсутствует. Значения указанных параметров не зависят от режима процесса (например, состав исходного сырья). II. Управляющие параметры. Это такие параметры, на которые можно оказывать прямое воздействие в соответствии с теми или иными требованиями, что позволяет управлять процессом (например, регулируемое давление в реакторе). III. Возмущающие параметры. Такими называются параметры, значения которых случайным образом изменяются с течением времени и которые недоступны для измерения (например, различные примеси в исходном сырье).

Выходные параметры. Под выходными понимаются параметры, величины которых определяются режимом процесса и которые характеризуют его состояние, возникающее в результате суммарного воздействия входных, управляющих и возмущающих параметров. Иногда выходные параметры называют также, параметрами состояния. Подчеркивая тем самым их назначение описывать состояние процесса.

Отметим, что действие возмущающих параметров проявляется в том, что параметры состояния процесса при известной совокупности входных и управляющих параметров определяются неоднозначно. Процессы, для которых влияние случайных возмущений велико называют стохастическими. В обратном случае – детерминированными.

Для изучения стохастических процессов обычно используют математический аппарат теории вероятностей. С его помощью параметры состояния оцениваются в терминах математического ожидания, а возмущающие параметры характеризуются вероятностными законами распределения. В теории оптимизации работают, как правило, с детерминированными процессами.

Для детерминированных моделей зависимость выходных параметров от входных и управляющих можно записать в виде:

xвых = φ (xвх, u) ( 1 )

Критерий оптимальности детерминированного процесса представляется как функция входных, выходных и управляющих параметров:

R = R(xвх, xвых, u) ( 2 )

Параметры ХТС и параметры технологического режима элементов обуславливают характер процесса функционирования системы, т.е. некоторый закон изменения состояния системы. Параметры ХТС подразделяются на конструкционные и технологические. Конструкционными параметрами ХТС являются геометрические характеристики аппаратурного оформления элементов системы (например, диаметр и высота слоя насадки в массообменном аппарате). К технологическим параметрам ХТС относятся коэффициенты степеней превращения и степеней разделения химических компонентов, коэффициенты тепло- и массопередачи, константы скоростей химических реакций и т.д.

Параметрами технологического режима элементов ХТС называют совокупность основных факторов (параметров) внутри элемента (температура, давление, применение и активность катализатора, флегмовое число), которые влияют на скорость технологического процесса, выход и качество химических продуктов.

Следует различать параметрическую оптимизацию (оптимизация параметров физико-химических или эмпирических моделей природы процесса), оптимизацию технологического процесса, оптимизацию схемы, оптимизацию управления процессом и оптимизацию самого процесса выбора.

Следует различать оптимизацию ХТС на стадии проектирования и на стадии реконструкции (в связи с тем, что значительная часть оборудования не может быть заменена, возникает большое количество дополнительных граничных условий).

Критерии оптимизации

Для обозначения показателя, экстремум которого соответствует оптимальному решению, используется большой набор терминов: функция цели (целевая функция), функция отклика, параметр оптимизации, критерий оптимизации и др. Чаще всего эти термины рассматриваются как синонимы.

Понятие критерий оптимизации надо четко различать с понятием цель оптимизации. Целью оптимизации в ХТП является получение заданного продукта (вещества) с заданными параметрами (например, состав). С понятиями критерий оптимизации и цель оптимизации тесно связаны такие понятия как граничные условия по входным, выходным и управляющим параметрам системы. Граничными условиями мы будем называть такие в рамках, которых могут варьироваться входные, выходные и управляющие параметрам системы (например, температура как управляющий параметр процесса может варьироваться только в определенном диапазоне). Критерий оптимизации имеет смысл, если при его определении учтены граничные условия по входным, выходным и управляющим параметрам системы.

Выбор критерия оптимизации является одним из первых и ответственных этапов работ по выбору оптимальных решений. В самом деле, прежде чем искать наилучшее, наивыгоднейшее решение той или иной задачи, необходимо четко определить, что мы будем понимать под понятием «наивыгоднейшее». Выбор критерия недостаточно полно отражающего постановку задачи, может привести к серьезным просчетам, приводящим в последствии к не достижению цели оптимизации.

Обычно считается, что как при разработке и проектировании производства, так и при управлении им, оптимальным является решение, обеспечивающее наибольшую экономическую эффективность производства. Для самостоятельного производственного комплекса, исходные и конечные продукты которого являются товарными, это положение стало общепризнанным. В случае отдельных аппаратов и узлов технологической схемы наряду с критерием эффективности используют и так называемые «технологические» критерии.

Основная трудность в формировании экономического критерия оптимизации обусловлена тем, что из математической постановки задачи вытекает требование использовать в качестве критерия единственный обобщенный показатель. В то же время экономическая эффективность производства имеет множество частных аспектов, и для их оценки применяются многочисленные самостоятельные показатели, в том числе такие, как производительность, себестоимость продукции, прибыль, рентабельность и др.

Важно отметить, что при выборе обобщенного показателя речь идет не только об учете в той или иной степени нескольких аспектов экономической эффективности, но и о сопоставлении их в эквивалентных соотношениях, которые позволяли бы соизмерять выигрыш за счет улучшения одних показателей с проигрышем за счет ухудшения других.

Необходимость такого сопоставления вытекает из компромиссного характера большинства задач оптимизации. Компромиссный характер оптимизации обусловлен тем, что варьирование параметров в окрестностях оптимума приводит, как правило, к благоприятному изменению лишь некоторых частных показателей эффективности и одновременно сопровождается неблагоприятным изменением остальных частных показателей. Так, например, при снижении себестоимости продукции, вследствие более полной конверсии исходных продуктов реакции, требуется увеличение объема реактора, т.е. происходит рост капитальных затрат. Увеличение чистоты продукта, при прочих равных условиях, часто может быть достигнуто при увеличении капитальных и эксплуатационных затрат по узлу разделения. Следует отметить, что в некоторых случаях оптимальный компромисс может находиться за пределами допустимых значений варьируемых параметров, ограниченных теми или иными техническими условиями, требованиями безопасности и т.п.

Из множества частных показателей эффективности производства можно выделить основные экономические параметры, которые при заданных ценах и нормативных показателях однозначно определяют значения подавляющего большинства остальных показателей. Часто главными экономическими параметрами выбирают следующие:

1. Количество реализованной продукции В т/год. Для n видов продукции {Bj}, где j = 1, …, n.

2. Качество продукции, которое по каждому из конечных продуктов может оцениваться совокупностью pj физических или физико-химических параметров, например температура плавления, содержание примесей, мутность раствора и т.п.

3. Эксплуатационные, т.е. регулярные затраты на производство продукции.

4. Капитальные, т.е. единовременные затраты, включая затраты на создание необходимых для функционирования производства оборотных фондов.

Как правило, варьируя их в тех или иных пропорциях, получают обобщенный критерий эффективности производства.

Сформулированному обобщенному критерию оптимизации схемы в целом не должны противоречить критерии оптимального функционирования отдельных ее составных частей. Локальные критерии оптимизации должны, с одной стороны, выбираться автономно для данного узла или аппарата, но сдругой стороны не вступать в конфликт с глобальным критерием. Известно, что совокупность оптимальных критериев составных частей общего не обязательно дает совокупный критерий оптимизации целого. Верно и обратное утверждение.

Топологический метод и ХТС

Большая сложность современных ХТС, многомерность их как по числу составляющих элементов, так и по числу выполняемых ими функций, высокая степень взаимосвязанности и параметрического взаимовлияния элементов определяет возникновение при решении задачи анализа и синтеза схем ряда принципиальных трудностей научно-исследовательского, методологического и вычислительного характера. Эти трудности могут быть в некоторой степени преодолены при применении топологического метода анализа ХТС. Этот метод предоставляет возможность формализовать функциональную связь между топологическим представлением системы и количественными характеристиками функционирования системы. С помощью топологического метода анализа можно разрабатывать оптимальную стратегию решения задач анализа функционирования и оптимизации сложных систем.

Применение топологического метода анализа основано на рассмотрении математических топологических моделей систем, которыми являются потоковые и структурные графы. Применение топологических представлений позволяет большой объем существенной информации о сложной ХТС приводить к компактной и наглядной форме. Это уже само по себе дает возможность составить качественное представление о некоторых свойствах исследуемой системы.

Отметим, что с помощью потоковых и структурных графов можно представить физико-химическую структуру исходной смеси, особенности технологической топологии системы в целом и отдельных ее узлов, устанавливать связь между изменениями технологической структуры и количественными характеристиками ХТС.

Основные понятия и определения теории графов

Пусть дано множество Х, которое состоит из элементов, называемых точками. Дан закон, позволяющий установить соотношение Т между каждым элементом множества Х и некоторыми из его подмножеств. Обозначим через Тх некое подмножество множества Х, отвечающее элементу х множества Х. Две математические величины – «множество Х» и «соответствие Т» - определяют граф G, обозначаемый как G = (X, T). Элементы множества Х будем изображать точками, и называть вершинами графа. Соотношения Т будем изображать отрезками (иногда ориентированными), соединяющими элемент с элементами подмножества Тх, и называть ребрами или дугами графа. Граф G называется конечным, если число его вершин конечно. На рис.1,а показан граф, определяемый множеством

X = {x0, x1, x2, x3, x4, x5}.

а)

б)

в)

Рис.1. Различные графы: а – граф, определяемый множеством вершин Х = {x0, x1, …, x5}; б – нуль граф; в – граф, определяемый множеством вершин Х = {a, b, c, d}.

ua.coolreferat.com

Оптимизация технологическая - Энциклопедия по машиностроению XXL

Развитие и совершенствование любого производства в настоящее время связано е его автоматизацией, созданием робототехнических комплексов, широким использованием вычислительной техники, применением станков с числовым программным управлением. Все это составляет базу, на которой создаются автоматизированные системы управления, становятся возможными оптимизация технологических процессов и режимов обработки, создание гибких автоматизированных комплексов. [c.3] При автоматизации технологического проектирования необходимо учитывать характер и взаимосвязь большого числа факторов, влияющих на построение технологического процесса и определяющих экономическую эффективность изготовления изделий и их качество. С этой целью проводят структурную и параметрическую оптимизацию технологических процессов и их моделирование на основе структурно-логических и функциональных моделей. [c.5]Для решения задач параметрической оптимизации технологического проектирования используется аппарат математического программирования. Формулировка задач математического программирования имеет вид [c.134]

МЕТОДЫ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ [c.298]

Постановку задачи оптимизации технологического процесса можно представить следующим образом (рис. 6.7). Технологический процесс рассматривается как объект [c.298]

Таким образом, оптимизация технологического процесса при проектировании рассматривается как задача определения оптимального вектора управления R (0, минимизирующего целевую функцию F X t), R(0) при условии выполнения заданных ограничений. [c.299]

Методы оптимизации технологических процессов рассмотрены на примерах управления технологическим процессом производства магнитоуправляемых контактов и управления технологической установкой. [c.301]

Назовите особенности задачи оптимизации технологического процесса. [c.329]

Почему при оптимизации технологических процессов для оценки параметров используются регрессия и корреляция [c.329]

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НАНЕСЕНИЯ ДЕТОНАЦИОННЫХ ПОКРЫТИЙ [c.86]

В начале работы по оптимизации технологического процесса детонационного нанесения покрытий из окиси алюминия эта задача решалась традиционным путем, т. е. построением графических зависимостей, отражающих влияние основных технологических параметров на свойства покрытий. [c.86]

В качестве примера рассмотрим оптимизацию технологического процесса по пористости детонационных покрытий из окиси алюминия. Варьировались следующие факторы — средняя глубина [c.88]

Проблема оптимизации процесса напыления, в частности детонационного, является весьма важной. Обычно оптимизация технологических параметров (факторов) производится одним из двух способов путем проведения серии однофакторных экспериментов или методом математического планирования [1—4]. [c.89]

Выбор средств внутреннего резервирования не может быть отделен от процедуры оптимизации технологической схемы и параметров [c.199]

Решение проблемы оптимизации технологических процессов в настоящее время не может ограничиться различными полуэмпирическими подходами. В связи с этим развитие теории обработки металлов давлением происходит в направлении создания методов достаточно точного количественного описания реологии поведения металла и технологических процессов с учетом большого числа факторов. [c.4]

В 50-х годах перед учеными и инженерами в области обработки металлов давлением все более важной становилась задача получения надежных данных по сопротивлению деформации и пластичности металлов и сплавов с целью оптимизации технологических процессов, расчета оборудования и освоения новых материалов. [c.43]

Знание этих закономерностей позволяет осуществлять оптимизацию технологических процессов и прогнозировать возможность получения качества поверхности деталей с заранее заданными свойствами. [c.165]

II. При создании АТК из металлорежущих станков с ЧПУ возможна реализация следующих важнейших технологических и организационных функций АСУ ТП 1) управление рабочим циклом основного технологического оборудования (рабочими и холостыми ходами станков) 2) оптимизация технологических режимов обработки, их адаптация 3) управление работой механизмов транспортировки и складирования изделий 4) управление работой механизмов автоматической замены деталей на рабочих позициях 5) управление работой механизмов автоматической доставки комплектов инструментов из раздаточной кладовой к станкам 6) оперативное планирование загрузки станков 7) учет работы основного технологического оборудования, количества выпущенных изделий 8) функциональная диагностика работы основного технологического оборудования и АСУ ТП с целью предупреждения или ускоренного обнаружения и устранения отказов 9) хранение управляющих программ в памяти ЭВМ и т. д. Реализация в составе АТК различного числа и номенклатуры этих функций позволяет создавать АТК в сотнях и тысячах технически возможных вариантов. [c.259]

Особое внимание уделено следующим вопросам планирования качества, обеспечения экономической оптимальности качества, подготовки исходных данных для разработки новых приборов, выбора показателей качества и норм требований, выбора оптимальных параметров и разработки оптимальных конструктивных решений выбора и разработки методов и средств контроля и испытаний, подготовки производства, входного контроля материалов, проверки оборудования на технологическую точность, контроля соблюдения технологии, применения статистических методов контроля качества продукции, анализа и оптимизации технологических процессов, изучения поведения приборов в эксплуатации и др. Каждому из этих вопросов посвящен отдельный стандарт или несколько стандартов предприятия. [c.199]

Численный пример оптимизации технологического процесса и структурно-компоновочных схем агрегатного сборочного оборудования для [c.412]

Важным условием оптимизации технологических процессов, обеспечения рационального уровня концентрации операций являегся разработка типажа основных узлов АЛ (в первую очередь силовых, транспортных, загрузочных и др.) с оптимальными технологическими параметрами. [c.169]

Оптимизация технологических процессов и требования к точности [c.93]

В последние годы особенно возрос интерес к проблеме оптимизации технологических процессов, в том числе и процессов металлообработки. Сложность этих процессов, значительное количество характеризующих их параметров стали причиной появления различных направлений в решении данной проблемы. Целью создания системы управления точностью обработки является уменьшение отклонений от заданных размеров и формы обрабатываемой детали. Если при обработке данной заготовки удается предсказать ожидаемое отклонение размеров или формы, то непосредственной задачей системы является введение поправки во взаимное расположение инструмента и заготовки, равное по величине ожидаемому отклонению, но противоположное по знаку. [c.93]

Количественная оценка свойств технологического процесса в целом и составляющих его операций должна производиться с помощью показателей качества, соответственно технологического процесса или операций. Установление этих показателей позволяет проводить оценку уровня качества различных технологических процессов или различных вариантов процесса путем сопоставления значений показателей и оптимизацию технологических процессов. [c.23]

Оптимизация технологических режимов сводится к определению таких параметров процесса, при которых обеспечивается выпуск заданного количества продукта в соответствии со стан- [c.120]

Основными преимуществами станков с ЧПУ по сравнению с универсальными станками с ручным управлением являются повышение точности обработки обеспечение взаимозаменяемости деталей в серийном и мелкосерийном производстве, сокращение или полная ликвидация разметочных и слесарно-притирочных работ, простота и малое время переналадки концентрация переходов обработки на одном станке, что приводит к сокращению затрат времени на установку заготовки, сокращению числа операций, оборотных средств в незавершенном производстве, затрат времени и средств на транспортирование и контроль деталей сокращение цикла подготовки производства новых изделий и сроков их поставки обеспечение высокой точности обработки деталей, так как процесс обработки не зависит от навыков и интуиции оператора уменьшение брака по вине рабочего повышение производительности станка в результате оптимизации технологических параметров, автоматизации всех перемещений возможность использования менее квалифицированной рабочей силы и сокращение потребности в квалифицированной рабочей силе возможность многостаночного обслуживания уменьшение парка станков, так как один станок с ЧПУ заменяет несколько станков с ручным управлением. [c.622]

Методы автоматизации расчетных работ и оптимизации технологических процессов. [c.136]

Весьма интересным и перспективным является применение вычислительной техники для оптимизации технологических процессов. Примером может служить применение машины УМ1-НХ для оптимизации процессов варки стекла и откачки генераторных ламп или машины Днепр для автоматического регулирования процесса гальванического покрытия. Эти методы резко повышают качество продукции. [c.136]

Применение УМ1-НХ для оптимизации технологического процесса каталитического крекинга способствует увеличению выхода продукта и повышению его качества. Кроме того, благодаря наличию внутреннего устройства ввода-вывода машина УМ1-НХ может быть использована для обработки алгоритмов химических процессов и управления отдельными участками химического производства. [c.201]

Основными функциями системы автоматического управления являются программирование работы оборудования ГАП в соответствии с заданной технологией и фактическое осуществление этой технологии путем подачи соответствующих управляющих воздействий на приводы рабочих органов и механизмов. Эти функции задаются с помощью гибких алгоритмов, которые реализуются на базе иерархически организованной локальной вычислительной сети. На низшем уровне этой сети, реализующем алгоритмы управления оборудованием, обычно используются микропроцессоры и микроЭВМ. На более высоких уровнях, осуществляющих планирование, программирование и оптимизацию технологических процессов, чаще всего применяются мини-ЭВМ. [c.7]

Особенности методов решения многих технологических задач гибкой автоматизации можно представить аналогичным образом. Например, при переналадке производства на выпуск нового изделия требуется спланировать, скоординировать и уложить в согласованную схему технологического процесса множество операций выбор необходимого оборудования, оптимизацию технологических маршрутов, программирование систем управления, диагностику инструмента, контроль качества продукции и т. п. Переход на новую технологию может потребовать согласования основных технологических операций с вопросами совершенно иного характера, связанными, например, с финансированием или охраной окружающей среды. Все эти операции и вопросы взаимосвязаны и должны быть учтены при планировании технологического процесса. Для фактического осуществления этого процесса нужно соответствующим образом запрограммировать системы управления оборудованием ГАП, после чего может быть получено требуемое изделие с заданными свойствами. [c.230]