Оптимизация химико технологических процессов (стр. 1 из 2). Оптимизация технологических процессов

Оптимизация технологических процессов. 1. Оптимизация. Задачи оптимизации

Оптимизация технологических процессов. 1. Оптимизация. Задачи оптимизации швейного производства. 2. Виды оптимизации. Методы оптимизации. 3. Критерии оптимизации. Выбор критериев оптимизации. Однокритериальная, многокритериальная оптимизация. 4. Оптимизации ТПШИ

Оптимизация технологических процессов. 1. Оптимизация. Задачи оптимизации швейного производства. 2. Виды оптимизации. Методы оптимизации. 3. Критерии оптимизации. Выбор критериев оптимизации. Однокритериальная, многокритериальная оптимизация. 4. Оптимизации ТПШИ

1. Оптимизация. Задачи оптимизации швейного производства l Оптимизация это целенаправленная деятельность, заключающаяся в получении наилучших результатов при соответствующих условиях. l Оптимизация это выбор наилучшего решения из множества возможных. По латински «наилучший» переводится как «optimus» , поэтому наилучшее решение и называется оптимальным, а задача поиска и выбора наилучшего решения есть задача оптимизации. Для всех задач оптимизации характерно наличие множества возможных вариантов решений. Обычно их называют допустимыми решениями.

1. Оптимизация. Задачи оптимизации швейного производства l Оптимизация это целенаправленная деятельность, заключающаяся в получении наилучших результатов при соответствующих условиях. l Оптимизация это выбор наилучшего решения из множества возможных. По латински «наилучший» переводится как «optimus» , поэтому наилучшее решение и называется оптимальным, а задача поиска и выбора наилучшего решения есть задача оптимизации. Для всех задач оптимизации характерно наличие множества возможных вариантов решений. Обычно их называют допустимыми решениями.

Примеры оптимизационных задач в швейном производстве: l 1. Задача определения оптимальной раскладки лекал. l 2. Задача определения оптимальной последовательности запуска моделей в поток. l 3. Задача выбора оптимальных методов обработки, оборудования. l 4. Задача определения оптимальной мощности потока l 5. Задача оптимальной расстановки оборудования на площади потока и цеха l 6. Задача оптимизации расчета кусков в настиле.

Примеры оптимизационных задач в швейном производстве: l 1. Задача определения оптимальной раскладки лекал. l 2. Задача определения оптимальной последовательности запуска моделей в поток. l 3. Задача выбора оптимальных методов обработки, оборудования. l 4. Задача определения оптимальной мощности потока l 5. Задача оптимальной расстановки оборудования на площади потока и цеха l 6. Задача оптимизации расчета кусков в настиле.

2. Виды оптимизации. Методы оптимизации Различают: l структурную и l параметрическую. оптимизацию технологических процессов: 1. Параметрическая оптимизация это оптимизация, связанная с изменением параметров процесса при его заданной структуре. Она характерна для уровня технологических операций при выборе режимов обработки (режимов ВТО, параметров соединения деталей и т. д. )

2. Виды оптимизации. Методы оптимизации Различают: l структурную и l параметрическую. оптимизацию технологических процессов: 1. Параметрическая оптимизация это оптимизация, связанная с изменением параметров процесса при его заданной структуре. Она характерна для уровня технологических операций при выборе режимов обработки (режимов ВТО, параметров соединения деталей и т. д. )

Параметрическая оптимизация направлена на отыскание наилучших технологических режимов, которые могут быть заданы заранее. На выбор таких режимов оказывает влияние множество факторов. Поэтому, для параметрической оптимизации технологического процесса с использованием ЭВМ могут быть применены методы, когда оптимальное решение получают с помощью математической модели оптимизации, позволяющей не только получить оптимальное решение, но и проанализировать влияние различных факторов, входящих в модель, на оптимальное решение. l Многофакторная математическая модель имеет следующий вид; Y = а + alxl + а 2 х2 + а 3 х3 + а 4 х4 + а 5 х5

Параметрическая оптимизация направлена на отыскание наилучших технологических режимов, которые могут быть заданы заранее. На выбор таких режимов оказывает влияние множество факторов. Поэтому, для параметрической оптимизации технологического процесса с использованием ЭВМ могут быть применены методы, когда оптимальное решение получают с помощью математической модели оптимизации, позволяющей не только получить оптимальное решение, но и проанализировать влияние различных факторов, входящих в модель, на оптимальное решение. l Многофакторная математическая модель имеет следующий вид; Y = а + alxl + а 2 х2 + а 3 х3 + а 4 х4 + а 5 х5

l 2. Структурной является оптимизация, связанная с выбором наилучшей структуры технологического процесса, т. е. с выбором необходимых операций, порядка их выполнения. Считается, что структурная оптимизация является главной, так как данную задачу приходится решать чаще, и ее результаты в наибольшей степени влияют на основные технико экономические показатели процессов. Для структурной оптимизации технологических процессов чаще всего применяются итеративные (пошаговые) методы.

l 2. Структурной является оптимизация, связанная с выбором наилучшей структуры технологического процесса, т. е. с выбором необходимых операций, порядка их выполнения. Считается, что структурная оптимизация является главной, так как данную задачу приходится решать чаще, и ее результаты в наибольшей степени влияют на основные технико экономические показатели процессов. Для структурной оптимизации технологических процессов чаще всего применяются итеративные (пошаговые) методы.

l 2. Метод направленного поиска. Особенностью этого метода поиска оптимального решения является его направление, определенное технологическими правилами и ограничениями. Направленный поиск в сочетании с математическими методами оптимизации наиболее эффективен при решении широкого круга технологических задач.

l 2. Метод направленного поиска. Особенностью этого метода поиска оптимального решения является его направление, определенное технологическими правилами и ограничениями. Направленный поиск в сочетании с математическими методами оптимизации наиболее эффективен при решении широкого круга технологических задач.

l Классификация критериев оптимизации. Критерии оптимизации условно можно классифицировать на: l экономические, (макс. прибыль, миним. себестоимость, и т. д. ) l технико экономические, (макс. производительность, рентабельность) l технические (трудоёмкость изготовления изделия и т. д. ) l прочие (эстетические, психологические и т. д. ) Критериями оптимизации при изготовлении швейных изделий являются как правило показатели качества, различные характеристики производственного процесса, технико экономические показатели. Большинство критериев взаимосвязано, поэтому приходится говорить об оптимизации только в определенном смысле, так как часто улучшение одного критерия вызывает ухудшение другого.

l Классификация критериев оптимизации. Критерии оптимизации условно можно классифицировать на: l экономические, (макс. прибыль, миним. себестоимость, и т. д. ) l технико экономические, (макс. производительность, рентабельность) l технические (трудоёмкость изготовления изделия и т. д. ) l прочие (эстетические, психологические и т. д. ) Критериями оптимизации при изготовлении швейных изделий являются как правило показатели качества, различные характеристики производственного процесса, технико экономические показатели. Большинство критериев взаимосвязано, поэтому приходится говорить об оптимизации только в определенном смысле, так как часто улучшение одного критерия вызывает ухудшение другого.

В зависимости от количества выбранных критериев различают задачи однокритериальной и многокритериальной оптимизации. l Задача однокритериальной оптимизации заключается в выборе варианта решения, наилучшим образом соответствующего единственной цели. l Многокритериальная задача состоит в поиске среди конечного или бесконечного множества допустимых решений «лучшего» решения с учетом совокупности критериев.

В зависимости от количества выбранных критериев различают задачи однокритериальной и многокритериальной оптимизации. l Задача однокритериальной оптимизации заключается в выборе варианта решения, наилучшим образом соответствующего единственной цели. l Многокритериальная задача состоит в поиске среди конечного или бесконечного множества допустимых решений «лучшего» решения с учетом совокупности критериев.

В реальных технологических задачах всегда бывает несколько целей, поэтому задача многокритериальной оптимизации более жизненна (адекватна действительности). В большинстве же методов математического программирования предполагается оценка по одному критерию (т. к. методы решения подобных задач достаточно хорошо разработаны). Поэтому, так как многокритериальная оптимизация связана с рядом серьезных трудностей, ее часто сводят к однокритериальной оптимизации путем «огрубления» а именно: l 1 В одних случаях выбирают наиболее важный критерий, а остальные отбрасывают. l 2 В других случаях используют «пороговую» оптимизацию, когда оптимизируется наиболее важный критерий, а для других устанавливается допустимый уровень. При этом необходимо определить границы менее значимых критериев. При изменении этих границ меняется и оптимальное решение, что не всегда удобно

В реальных технологических задачах всегда бывает несколько целей, поэтому задача многокритериальной оптимизации более жизненна (адекватна действительности). В большинстве же методов математического программирования предполагается оценка по одному критерию (т. к. методы решения подобных задач достаточно хорошо разработаны). Поэтому, так как многокритериальная оптимизация связана с рядом серьезных трудностей, ее часто сводят к однокритериальной оптимизации путем «огрубления» а именно: l 1 В одних случаях выбирают наиболее важный критерий, а остальные отбрасывают. l 2 В других случаях используют «пороговую» оптимизацию, когда оптимизируется наиболее важный критерий, а для других устанавливается допустимый уровень. При этом необходимо определить границы менее значимых критериев. При изменении этих границ меняется и оптимальное решение, что не всегда удобно

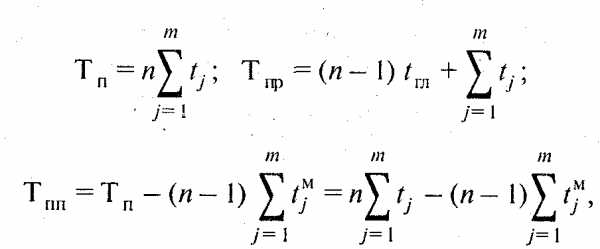

4. Оптимизации ТПШИ l Критерии оптимизации ТПШИ В качестве критериев оптимизации технологических процессов чаще всего используются такие характеристики ТП, как: l время изготовления изделия (Т), l технологическую себестоимость (Ст), l капитальные затраты (К).

4. Оптимизации ТПШИ l Критерии оптимизации ТПШИ В качестве критериев оптимизации технологических процессов чаще всего используются такие характеристики ТП, как: l время изготовления изделия (Т), l технологическую себестоимость (Ст), l капитальные затраты (К).

l Этапы оптимизации ТПШИ. Из всех случаев, в которых приходится решать задачу проектирования технологических процессов изготовления швейных изделий наиболее распространены следующие: l проектирование ТПШИ при разработке проекта нового предприятия; l проектирование ТПШИ при реконструкции действующего потока; l проектирование ТПШИ при запуске новых моделей изделий на действующий по ток без реконструкции последнего. Наиболее часто на практике приходится решать задачу проектирования технологических процессов при запуске новых моделей на действующий поток

l Этапы оптимизации ТПШИ. Из всех случаев, в которых приходится решать задачу проектирования технологических процессов изготовления швейных изделий наиболее распространены следующие: l проектирование ТПШИ при разработке проекта нового предприятия; l проектирование ТПШИ при реконструкции действующего потока; l проектирование ТПШИ при запуске новых моделей изделий на действующий по ток без реконструкции последнего. Наиболее часто на практике приходится решать задачу проектирования технологических процессов при запуске новых моделей на действующий поток

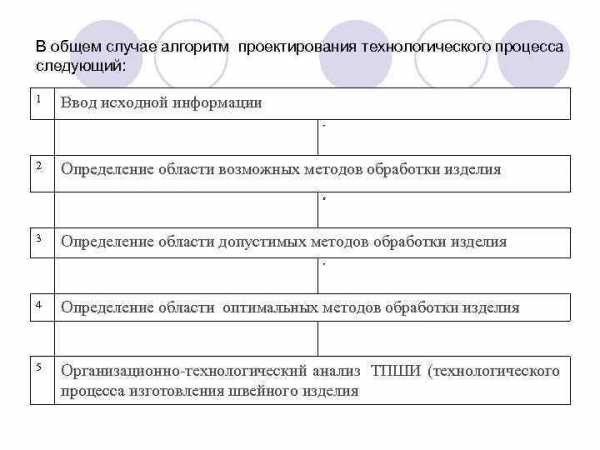

В общем случае алгоритм проектирования технологического процесса следующий: 1 Ввод исходной информации г 2 Определение области возможных методов обработки изделия г 3 Определение области допустимых методов обработки изделия г 4 Определение области оптимальных методов обработки изделия 5 Организационно-технологический анализ ТПШИ (технологического процесса изготовления швейного изделия

В общем случае алгоритм проектирования технологического процесса следующий: 1 Ввод исходной информации г 2 Определение области возможных методов обработки изделия г 3 Определение области допустимых методов обработки изделия г 4 Определение области оптимальных методов обработки изделия 5 Организационно-технологический анализ ТПШИ (технологического процесса изготовления швейного изделия

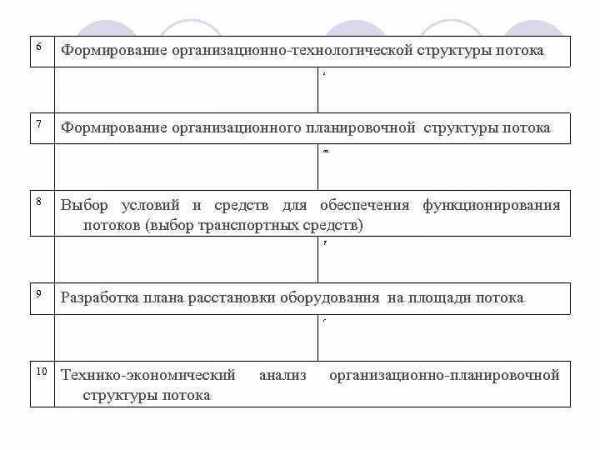

6 Формирование организационно-технологической структуры потока г 7 Формирование организационного планировочной структуры потока т 8 Выбор условий и средств для обеспечения функционирования потоков (выбор транспортных средств) 7 9 Разработка плана расстановки оборудования на площади потока Г 10 Технико-экономический анализ организационно-планировочной структуры потока

6 Формирование организационно-технологической структуры потока г 7 Формирование организационного планировочной структуры потока т 8 Выбор условий и средств для обеспечения функционирования потоков (выбор транспортных средств) 7 9 Разработка плана расстановки оборудования на площади потока Г 10 Технико-экономический анализ организационно-планировочной структуры потока

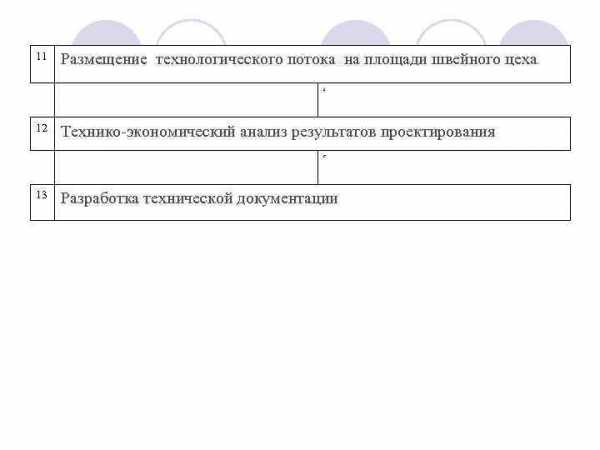

11 Размещение технологического потока на площади швейного цеха г 12 Технико-экономический анализ результатов проектирования Г 13 Разработка технической документации

11 Размещение технологического потока на площади швейного цеха г 12 Технико-экономический анализ результатов проектирования Г 13 Разработка технической документации

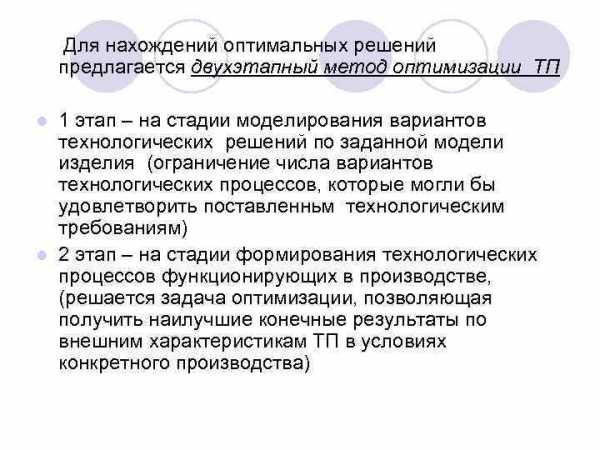

Для нахождений оптимальных решений предлагается двухэтапный метод оптимизации ТП l 1 этап – на стадии моделирования вариантов технологических решений по заданной модели изделия (ограничение числа вариантов технологических процессов, которые могли бы удовлетворить поставленньм технологическим требованиям) l 2 этап – на стадии формирования технологических процессов функционирующих в производстве, (решается задача оптимизации, позволяющая получить наилучшие конечные результаты по внешним характеристикам ТП в условиях конкретного производства)

Для нахождений оптимальных решений предлагается двухэтапный метод оптимизации ТП l 1 этап – на стадии моделирования вариантов технологических решений по заданной модели изделия (ограничение числа вариантов технологических процессов, которые могли бы удовлетворить поставленньм технологическим требованиям) l 2 этап – на стадии формирования технологических процессов функционирующих в производстве, (решается задача оптимизации, позволяющая получить наилучшие конечные результаты по внешним характеристикам ТП в условиях конкретного производства)

При моделировании технологических процессов накладываются различные ограничения, основными из которых являются: l конструктивно технологические и l технические Конструктивно-технологические ограничения определяются конструктивно технологическими особенностями определенного изделия, которое необходимо изготовить. Технические ограничения определяются возможностями конкретного предприятия, а именно: наличием оборудования, средств малой механизации, которые могут быть использованы при изготовлении заданного изделия на предприятии

При моделировании технологических процессов накладываются различные ограничения, основными из которых являются: l конструктивно технологические и l технические Конструктивно-технологические ограничения определяются конструктивно технологическими особенностями определенного изделия, которое необходимо изготовить. Технические ограничения определяются возможностями конкретного предприятия, а именно: наличием оборудования, средств малой механизации, которые могут быть использованы при изготовлении заданного изделия на предприятии

Алгоритм оптимизации процесса проектирования ТПШИ: l 1. Ввод исходной информации. Исходной информацией являются сведения об изготавливаемом изделии и данные о предприятии, на котором изделие будет изготавливаться. l 2. Из базы данных выбирают возможные методы обработки для заданного изделия, с учётом конструктивно технологических ограничений: вид изделия, вид материала и т. д. l 3. Из области возможных методов обработки с учетом конкретных производственных условий определяют область допустимых методов обработки. К допустимым методам обработки относятся методы, которыми можно изготовить данное изделии на конкретном предприятии. Отсев недопустимых методов обработки производится по техническим ограничениям: виду оборудования, приспособлениям и т. д.

Алгоритм оптимизации процесса проектирования ТПШИ: l 1. Ввод исходной информации. Исходной информацией являются сведения об изготавливаемом изделии и данные о предприятии, на котором изделие будет изготавливаться. l 2. Из базы данных выбирают возможные методы обработки для заданного изделия, с учётом конструктивно технологических ограничений: вид изделия, вид материала и т. д. l 3. Из области возможных методов обработки с учетом конкретных производственных условий определяют область допустимых методов обработки. К допустимым методам обработки относятся методы, которыми можно изготовить данное изделии на конкретном предприятии. Отсев недопустимых методов обработки производится по техническим ограничениям: виду оборудования, приспособлениям и т. д.

l 4. Анализ допустимых методов обработки с целью выделения более оптимальных из них. Основными критериями для оценки оптимальности чаще всего являются затраты времени, себестоимость обработки изделия. Оптимальные методы обработки узлов изделия при объединении их в технологический процесс по схеме сборки изделия не всегда позволяют получить оптимальный вариант технологического процесса с точки зрения условий производства. Поэтому для окончательного выбора оптимального варианта технологический процесса швейных изделий производят:

l 4. Анализ допустимых методов обработки с целью выделения более оптимальных из них. Основными критериями для оценки оптимальности чаще всего являются затраты времени, себестоимость обработки изделия. Оптимальные методы обработки узлов изделия при объединении их в технологический процесс по схеме сборки изделия не всегда позволяют получить оптимальный вариант технологического процесса с точки зрения условий производства. Поэтому для окончательного выбора оптимального варианта технологический процесса швейных изделий производят:

l 5. Организационно технологический анализ. Основными критериями оптимизации технологического процесса на данном этапе являются: степень комплектуемости технологически неделимых операций, использование рабочей силы, загрузка оборудования. l Основными критериями оптимизации технологического процесса на данном этапе являются такие как степень комплектуемости, технологически неделимых операций, использование рабочей силы, загрузка оборудования.

l 5. Организационно технологический анализ. Основными критериями оптимизации технологического процесса на данном этапе являются: степень комплектуемости технологически неделимых операций, использование рабочей силы, загрузка оборудования. l Основными критериями оптимизации технологического процесса на данном этапе являются такие как степень комплектуемости, технологически неделимых операций, использование рабочей силы, загрузка оборудования.

present5.com

Оптимизация - технологический процесс - Большая Энциклопедия Нефти и Газа, статья, страница 1

Оптимизация - технологический процесс

Cтраница 1

Оптимизация технологических процессов особенно необходима при разработке производств основного органического и нефтехимического синтеза, так как для этой отрасли характерна многомарш-рутность процесса. Следовательно, из многих вариантов необходимо выбирать наилучший. Решение такой задачи возможно, так как среди параметров всей системы существуют переменные, которые в определенных пределах могут быть заданы произвольно. При этом каждый набор независимых параметров определяет вариант процесса, и процесс технологически осуществим при любом их допустимом значении. [1]

Оптимизация технологических процессов позволяет повысить производительность оборудования, экономно расходовать сырье, материалы, энергоресурсы. [3]

Оптимизация технологических процессов может производиться на основе исследования на ЭВМ математических моделей, имитирующих исследуемый процесс. Исходные параметры, закладываемые в математические модели процесса, должны составляться на основе статистической совокупности достаточного количества независимых наблюдений или исследований реального технологического процесса. Степень детализации исследований зависит от требуемой точности параметров качества, оперативности и наличия вычислительных средств. Применение для исследования моделей производственных процессов ЭВМ позволяет решать задачу оптимизации с высокой точностью, большой степенью детализации. [4]

Оптимизация технологических процессов может производиться либо по показателям качества, либо по экономическому эффекту в производстве, либо по комплексу показателей. [5]

Оптимизация технологического процесса принадлежит к числу сложных инженерных задач. Решение этой задачи обычно включает в себя следующие основные этапы. [6]

Оптимизация технологического процесса производится по основным синтетическим показателям, в качестве которых могут быть использованы суммы капитальных затрат и себестоимость готового продукта. Выбор оптимального варианта производится последовательно в несколько этапов. ЭВМ может решить задачу выбора оптимального варианта по какой-либо определенной оценочной функции. Однако программа не учитывает все ситуации, которые могут возникнуть в реальной жизни, поэтому в большинстве случаев выбор оптимального варианта остается за инженером. [7]

Оптимизация технологического процесса заключается в том что в установленный промежуток времени необходимо обеспечить выпуск потребного количества изделий заданного качества при возможно минимальной себестоимости их изготовления. В простейшем случае оптимизируют отдельные технологические ( обычно лимитирующие) операции. По установленным ограничениям определяют наивыгоднейшие режимы резания и другие условия обработки. [8]

Оптимизация технологических процессов содержит обычно два уровня иерархии - выбор оптимальных решений для стационарных режимов работы, или статическая оптимизация, и выбор оптимального управления для нестационарных режимов эксплуатации, или динамическая оптимизация. Задачи первого класса обычно являются основой предварительного расчета и представляют собой этап проектирования технологических процессов; задачи второго класса возникают при непосредственном управлении технологическими объектами в реальном масштабе времени. В данной работе рассматривается поиск оптимальных решений на стадии проектирования, что, безусловно, имеет первостепенное значение на данном уровне развития техники и технологии бурения. [9]

Оптимизация технологических процессов и участие в них вычислительной машины также пь всегда оправданы, поэтому на случаях применения ЭВМ стоит остановиться особо. [10]

При оптимизации технологического процесса производства рома возникает необходимость в таком распределении нагрузок по рапе для параллельно действующих ниток башенного отделения, при котором достигается максимальная суммарная производительность всего отделения по готовому продукту. А так как опыт и интуиция не у всех одинаковы, значительную часть времени системы работают не в оптимальном режиме. [11]

Алгоритм оптимизации технологического процесса решает задачу минимизации технологической составляющей себестоимости аммиака при обеспечении заданной производительности завода. Программа оптимизации выполняет вычисление частных производных целевой функции по параметрам оптимизации и производит изменение этих параметров в направлении, противоположном градиенту. На каждом шаге изменения параметров производится проверка идентичности модели объекту и, если необходимо, корректировка модели. [12]

Задача оптимизации технологического процесса в статике по заданному критерию оптимизации дает часто основную составляющую суммарного экономического эффекта от внедрения АСУ ТП. [13]

Проблема оптимизации технологического процесса включает и такие задачи, как устойчивость режима работы, управление, анализ нестационарных областей. За последние 10 - 12 лет в области теория и расчета химических реакторов достигнуты значительные успехи. Серия монографий, опубликованных в последнее время ( см. список литературы), позволяет читателю получить представление о сущности проблемы и ее современном состоянии. [14]

Проблема оптимизации технологического процесса включает и такие задачи, как устойчивость режима работы, регулирование, управление, перепад давления, вывод на режим и др. За последние 10 - 12 лет в области теории и расчета химических реакторов достигнуты значительные успехи, которые нашли отражение в материалах четырех международных конгрессов по этим проблемам. Серия монографий, опубликованных в последнее время ( см. список литературы), позволяет читателю получить представление о сущности проблемы и ее современном состоянии. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Оптимизация химико технологических процессов

ОПТИМИЗАЦИЯ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Введение

Процессы химической технологии это сложные физико-химические процессы, протекающие как в пространстве, так и во времени. В них участвуют потоки энергии (тепло и холод) и многофазные и многокомпонентные потоки вещества.

При разработке схемы конкретного процесса химической технологии следует, путем оптимизации, найти наилучший (по принятому критерию) вариант решения из конечного множества альтернативных. Такой путь выбора варианта схемы часто называют синтезом схем. Синтезу схем предшествует физико-химическое исследование исходной смеси, проводимое с целью выявления ограничений на получение требуемых (конечных) продуктов. Такое исследование можно назвать предсинтезом схем. Предсинтез схем позволяет в большинстве случаев как существенно снизить размерность оптимизируемого множества альтернативных вариантов, так и на самом начальном уровне отбросить нереализующиеся варианты при синтезе оптимальных схем. Еще одним этапом разработки схемы химико-технологического процесса (ХТП) является выбор оптимальных вариантов конструкции и функционирования конкретных аппаратов и узлов схемы.

Разработку схемы химико-технологического процесса можно рассматривать как иерархическую задачу, разделив ее на несколько уровней иерархии. При этом результаты более низкого уровня определяют результаты на более высоком уровне, а при неоднозначности решения на более высоком уровне возможен возврат на более низкий. Каждый уровень иерархии может состоять из нескольких подуровней связанных или не связанных между собой обратными связями.

Целью настоящего курса по оптимизации построения ХТП является не столько научить набору стандартных решений, сколько научить думать, анализировать задачу, уметь искать решения и оценивать их результаты. Что это значит в наших конкретных обстоятельствах? Имея информацию о цели, исходных веществах, наборе ограничений, возможной совокупности воздействий на систему, сформулировать частные и общие критерии оптимизации и найти «лучший из возможных» вариантов.

Определения

Сформулируем некоторые полезные определения. Химико-технологическая система (ХТС) – это совокупность взаимосвязанных технологическими потоками и действующих как одно целое аппаратов, в которых осуществляется определенная последовательность технологических операций (подготовка сырья, собственно химическое превращение, выделение целевых продуктов). Элемент ХТС – это аппарат, в котором протекает какой-либо типовой химико-технологический процесс.

Входными переменными (параметрами) ХТС являются физические параметры входных потоков сырья или исходных продуктов, а также параметры различных физико-химических воздействий окружающей среды на процесс функционирования ХТС. Входные переменные по характеру воздействия на ХТС можно разделить на три типа. I. Неизменные входные параметры. Ими называются такие параметры, значения которых могут быть измерены, но возможность воздействия, на которые отсутствует. Значения указанных параметров не зависят от режима процесса (например, состав исходного сырья). II. Управляющие параметры. Это такие параметры, на которые можно оказывать прямое воздействие в соответствии с теми или иными требованиями, что позволяет управлять процессом (например, регулируемое давление в реакторе). III. Возмущающие параметры. Такими называются параметры, значения которых случайным образом изменяются с течением времени и которые недоступны для измерения (например, различные примеси в исходном сырье).

Выходные параметры. Под выходными понимаются параметры, величины которых определяются режимом процесса и которые характеризуют его состояние, возникающее в результате суммарного воздействия входных, управляющих и возмущающих параметров. Иногда выходные параметры называют также, параметрами состояния. Подчеркивая тем самым их назначение описывать состояние процесса.

Отметим, что действие возмущающих параметров проявляется в том, что параметры состояния процесса при известной совокупности входных и управляющих параметров определяются неоднозначно. Процессы, для которых влияние случайных возмущений велико называют стохастическими. В обратном случае – детерминированными.

Для изучения стохастических процессов обычно используют математический аппарат теории вероятностей. С его помощью параметры состояния оцениваются в терминах математического ожидания, а возмущающие параметры характеризуются вероятностными законами распределения. В теории оптимизации работают, как правило, с детерминированными процессами.

Для детерминированных моделей зависимость выходных параметров от входных и управляющих можно записать в виде:

xвых = φ (xвх , u) ( 1 )

Критерий оптимальности детерминированного процесса представляется как функция входных, выходных и управляющих параметров:

R = R(xвх , xвых , u) ( 2 )

Параметры ХТС и параметры технологического режима элементов обуславливают характер процесса функционирования системы, т.е. некоторый закон изменения состояния системы. Параметры ХТС подразделяются на конструкционные и технологические. Конструкционными параметрами ХТС являются геометрические характеристики аппаратурного оформления элементов системы (например, диаметр и высота слоя насадки в массообменном аппарате). К технологическим параметрам ХТС относятся коэффициенты степеней превращения и степеней разделения химических компонентов, коэффициенты тепло- и массопередачи, константы скоростей химических реакций и т.д.

Параметрами технологического режима элементов ХТС называют совокупность основных факторов (параметров) внутри элемента (температура, давление, применение и активность катализатора, флегмовое число), которые влияют на скорость технологического процесса, выход и качество химических продуктов.

Следует различать параметрическую оптимизацию (оптимизация параметров физико-химических или эмпирических моделей природы процесса), оптимизацию технологического процесса, оптимизацию схемы, оптимизацию управления процессом и оптимизацию самого процесса выбора.

Следует различать оптимизацию ХТС на стадии проектирования и на стадии реконструкции (в связи с тем, что значительная часть оборудования не может быть заменена, возникает большое количество дополнительных граничных условий).

Критерии оптимизации

Для обозначения показателя, экстремум которого соответствует оптимальному решению, используется большой набор терминов: функция цели (целевая функция), функция отклика, параметр оптимизации, критерий оптимизации и др. Чаще всего эти термины рассматриваются как синонимы.

Понятие критерий оптимизации надо четко различать с понятием цель оптимизации. Целью оптимизации в ХТП является получение заданного продукта (вещества) с заданными параметрами (например, состав). С понятиями критерий оптимизации и цель оптимизации тесно связаны такие понятия как граничные условия по входным, выходным и управляющим параметрам системы. Граничными условиями мы будем называть такие в рамках, которых могут варьироваться входные, выходные и управляющие параметрам системы (например, температура как управляющий параметр процесса может варьироваться только в определенном диапазоне). Критерий оптимизации имеет смысл, если при его определении учтены граничные условия по входным, выходным и управляющим параметрам системы.

Выбор критерия оптимизации является одним из первых и ответственных этапов работ по выбору оптимальных решений. В самом деле, прежде чем искать наилучшее, наивыгоднейшее решение той или иной задачи, необходимо четко определить, что мы будем понимать под понятием «наивыгоднейшее». Выбор критерия недостаточно полно отражающего постановку задачи, может привести к серьезным просчетам, приводящим в последствии к не достижению цели оптимизации.

Обычно считается, что как при разработке и проектировании производства, так и при управлении им, оптимальным является решение, обеспечивающее наибольшую экономическую эффективность производства. Для самостоятельного производственного комплекса, исходные и конечные продукты которого являются товарными, это положение стало общепризнанным. В случае отдельных аппаратов и узлов технологической схемы наряду с критерием эффективности используют и так называемые «технологические» критерии.

Основная трудность в формировании экономического критерия оптимизации обусловлена тем, что из математической постановки задачи вытекает требование использовать в качестве критерия единственный обобщенный показатель. В то же время экономическая эффективность производства имеет множество частных аспектов, и для их оценки применяются многочисленные самостоятельные показатели, в том числе такие, как производительность, себестоимость продукции, прибыль, рентабельность и др.

Важно отметить, что при выборе обобщенного показателя речь идет не только об учете в той или иной степени нескольких аспектов экономической эффективности, но и о сопоставлении их в эквивалентных соотношениях, которые позволяли бы соизмерять выигрыш за счет улучшения одних показателей с проигрышем за счет ухудшения других.

Необходимость такого сопоставления вытекает из компромиссного характера большинства задач оптимизации. Компромиссный характер оптимизации обусловлен тем, что варьирование параметров в окрестностях оптимума приводит, как правило, к благоприятному изменению лишь некоторых частных показателей эффективности и одновременно сопровождается неблагоприятным изменением остальных частных показателей. Так, например, при снижении себестоимости продукции, вследствие более полной конверсии исходных продуктов реакции, требуется увеличение объема реактора, т.е. происходит рост капитальных затрат. Увеличение чистоты продукта, при прочих равных условиях, часто может быть достигнуто при увеличении капитальных и эксплуатационных затрат по узлу разделения. Следует отметить, что в некоторых случаях оптимальный компромисс может находиться за пределами допустимых значений варьируемых параметров, ограниченных теми или иными техническими условиями, требованиями безопасности и т.п.

mirznanii.com

Оптимизация технологического процесса - Справочник химика 21

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ [c.156]Предлагаемая читателю монография представляет восьмую книгу в единой серии работ авторов под общим названием Системный анализ процессов химической технологии , выпускаемых издательством Наука с 1976 г. Семь предыдущих монографий 1. Основы стратегии, 1976 г. 2. Топологический принцип формализации, 1979 г. 3. Статистические методы идентификации объектов химической технологии, 1982 г. 4. Процессы массовой кристаллизации из растворов и газовой фазы, 1983 г. 5. Процессы измельчения и смешения сыпучих материалов, 1985 г. 6. Применение метода нечетких множеств, 1986 г. 7. Энтропийный и вариационный методы неравновесной термодинамики в задачах анализа химических и биохимических систем, 1987 г.) посвящены отдельным вопросам теории системного анализа химико-технологических процессов и его практического применения для решения конкретных задач моделирования, расчета, проектирования и оптимизации технологических процессов, протекающих в гетерогенных средах в условиях сложной неоднородной гидродинамической обстановки. [c.3]

Оптимизация технологических процессов ХТС [c.59]К первой группе относятся разработчики систем — специалисты, обладающие глубокими знаниями проблемы, способные поставить, сформулировать и формализовать задачу. Практические знания в области вычислительной техники у этой группы специалистов проявляются как знание алгоритмов решаемых задач и основ программирования (на уровне процедурно-ориентирован-ных языков). Сюда можно отнести химиков-технологов, специализирующихся в области применения вычислительной техники для моделирования и оптимизации технологических процессов. [c.4]

Современный технический прогресс в химической, нефтеперерабатывающей, нефтехимической и смежных отраслях промышленности связан с созданием новых высокоинтенсивных технологических процессов, агрегатов большой единичной мощности и реконструкцией действующих предприятий с целью оптимизации технологических процессов. [c.9]

В главе XII было показано, что анализ процессов управления при помощи вычислительных машин оказался столь перспективным, что его можно использовать для стационарного анализа повторяющейся или непрерывной экономической оптимизации технологических процессов. Машинное управление займет достойное место в управлении химическими процессами только тогда, когда его можно будет применить к главным динамическим задачам, решение которых не под силу современным средствам автоматизации. [c.184]

Рассмотрены основы химии и технологии важнейших мономеров для синтетических каучуков описаны механизмы, а также термодинамические и кинетические закономерности каталитических реакций, принципы математического моделирования и оптимизации технологических процессов. Детально разобраны основные технологические схемы производства мономеров, проанализированы экономические и экологические проблемы их синтеза. [c.2]

Приведенные зависимости, характеризующие статику процесса, могут быть представлены в дифференциальном виде и совместно с уравнениями массо- и теплопередачи для конкретного реактора использованы при оптимизации технологического процесса и его автоматизации [24, с. 118—121]. [c.300]

В. В. Клименко. Алгоритм адаптивного предсказывающего фильтра для нестационарных процессов. — В сб. Применение математических методов для оптимизации технологических процессов производства строительных материалов . Братск, Стройиздат , 1973, с. 80. [c.133]

Оптимизация технологического процесса получения чистых С о и С70 [c.108]

Внедрение математических методов и применение электронно-вычислительной техники для оптимизации технологических процессов и управления ими, использование достижений кинетики и катали- [c.4]

Локальная система управления процессом функционирования элемента ХТС предусматривает использование локальных систем оптимизации технологических процессов, стабилизации физических параметров потоков выходных продуктов и параметров технологических режимов элемента. [c.15]

Основная задача оптимизации технологических процессов на химических предприятиях — определение режимов, способствующих достижению наилучших значений технико-экономических показателей. Результаты оптимизации позволяют вскрывать внутрипроизводственные резервы повышения производительности труда, интенсификации производства, снижения себестоимости выпускаемой продукции [78]. [c.197]

В учебное пособие включено более 30 характерных примеров решения разнообразных задач химической технологии по моделированию кинетики химических реакций, расчету технологической аппа- ратуры (реакторы, массообменные аппараты, теплообменники, аппараты для очистки сточных вод и отходящих газов и др.), обработке экспериментальных данных в ходе исследовательских работ, принципам расчета сложных химико-технологических схем и оптимизации технологических процессов. [c.2]

В настоящее время изданы обобщающие монографии, касающиеся физико-химической механики контактных взаимодействий металлов, дисперсий глин и глинистых минералов. Однако в области вяжущих веществ, в частном случае тампонажных растворов, такие обобщения практически отсутствуют. В этом направлении накоплен большой экспериментальный материал, который изложен в разрозненных статьях, в специальных журналах, информационных изданиях. Уже сейчас высказан ряд различных гипотез и предположений о механизме формирования дисперсных структур в твердеющих системах, которые требуют однозначной трактовки с позиций физико-химической механики с использованием данных об этих процессах, получаемых с помощью различных физических, физико-химических и других методов исследований. Поэтому, наряду с изданием монографии С. П. Ничипоренко с соавторами Физико-химическая механика дисперсных минералов , немаловажное значение имеет издание настоящей книги. Исходя из имеющихся экспериментальных данных в книге сформулированы некоторые принципы и закономерности формирования дисперсных структур на основе вяжущих веществ. Конечная задача физико-химической механики заключается в получении материалов с требуемыми свойствами и дисперсной структурой, с высокими прочностью, термостойкостью и долговечностью в реальных условиях их работь и в научном обосновании оптимизации технологических процессов получения тампонажных растворов и регулировании их эксплуатационных показателей. Для этих целей широко используется обнаруженный авторами в соответствии с кривой кинетики структурообразования цементных дисперсий способ их механической активации, который получил вполне определенную трактовку. В отношении цементирования нефтяных и газовых скважин разработаны глиноцементные композиции с применением различного рода поверхностно-активных веществ, влияющих на процессы возникновения единичных контактов и их прочность в пространственно-коагуляционной, коагуляционно-кристаллизационной и конденсационно-кристаллизационной структурах. [c.3]

Оптимизация на уровне маршрута и операции назьшается структурной, так как связана в основном с выбором структуры процесса или операции. Оптимизация, связанная с выбором параметров процесса при заданной структуре, носит название параметрической. Параметрическая оптимизация характерна для уровня переходов. При зтом главным в проблеме оптимизации технологических процессов является структурная оптимизация, оказывающая наибольшее влияние на критерий оптимизации, а параметрическая оптимизация носит подчиненный характер. [c.159]

При определении равновесной степени превращения исходят из того, что конечным состоянием реакционной системы является состояние химического равиовесия, т. с. выясняют максимально возможную полноту использования исходных веществ в данной реакции для тех нли иных условий се осуществления. Анализ влияния условий на равновесную степень превращения помогает находить пу и оптимизации технологических процессов и потому представляет большой практический интерес. [c.158]

Перед большинством нефтехимических и нефтеперерабатывающих предприятий России стоят проблемы повышения эффективности и надежности производств, оптимизации технологических процессов, повышения производительности установок и выхода целевых продуктов, осуществления энергосберегающих мероприятий. При этом вопросы модернизации современных технологических процессов, технологических установок и энергосбережения тесно связаны с решением следующих проблем промышленной и экологической безопасности. [c.444]

Статические характеристики необходимы для правильного выбора аппаратов при проектировании технологического процесса, определения нормальных режимов работы оборудования, оптимизации технологических процессов и конструирования объектов с заранее заданными свойствами. [c.35]

В чем состоит сущность оптимизации технологического процесса в промышленности СК [c.322]

Необходимо отметить, что если реализуемость аппроксимационных вариантов проверена на практике или предварительно рассчитана по специально разработанным моделям внутризаводского планирования, то построенные по известным методикам модели с переменными параметрами или диапазонные модели не гарантируют априорного характера реализуемости результатов расчета. Реализуемость решений определяется обоснованностью предельных значений переменных параметров и адекватностью функциональных ограничений (2.54), (2.55) физическим условиям реализации процесса. В определенной мере эта проблема в многоуровневой системе управления может быть решена с использованием моделей статической оптимизации технологических процессов. [c.45]

Энерготехнологическое комбинирование в промышленности предусматривает создание новых технологических процессов и установок. При этом предполагается не простое сочетание технологического процесса с дополнительным утилизационным устройством, как это имеет место при использовании ВЭР в обычном их понимании. Энерготехнологическое теплоиспользование прежде всего решает задачи оптимизации технологического процесса в сочетании с высокой энергетической его эффективностью. При этом технологические и энергетические элементы установки неотделимы. Создание высокоэффективных энерготехнологических установок связано с пересмотром и улучшением всей схемы производственного теплоиспользования. В первую очередь это относится к интенсификации процесса горения, те-пло- и массообмена в рабочей камере, поскольку ими в основном и определяются важнейшие показатели самого технологического процесса (полнота горения, удельная нафузка, единичная мощность афегата и т. п.). Радикальная интенсификация технологического процесса требует в большинстве случаев новых принципов его организации и конструктивного оформления. [c.247]

Что такое оптимизация Сформулируйте постановку задачи оптимизации технологического процесса и поясните. [c.211]

Указанные термодинамические характеристики реакций являются основой систематизации экспериментального материала по комплексонатам, поиска закономерностей комплексообразо-вания, оптимизации технологических процессов. [c.102]

Результаты исследования термодинамических характеристик равновесий с участием комплексонов составляют основу оптимизации технологических процессов, моделирования медикобиологических систем, систематизации комплексонатов, а также поиска наиболее эффективных агентов для решения конкретных прикладных задач. [c.321]

Окончательным этапом оптимизации технологического процесса является выбор наилучшего варианта из числа автономно оптимизированных. При этом могут приниматься в расчет те факторы, которые не могли быть введены в состав критерия оптимальности. [c.76]

Оптимизация технологических процессов получения серы в последующие годы позволила стабилизировать выбросы загрязняющих веществ в атмосферный воздух на уровне 1992 года вплоть до 1995 года. [c.22]

Для интенсификации и увеличения эффективности производства необходимы автоматизация и внедрение оптимизирующих управляющих систем, использующих методы кибернетического моделирования и электронную вычислительную технику [20, 21, 22]. Использование этих средств позволяет не только высвобождать дефицитную рабочую силу, но также стабилизировать весь производственный процесс и повысить его уровень за счет исключения из производства субъективных факторов и оптимизации технологического процесса в целом. Целью автоматизации подготовительного производства, кроме того, является устранение тяжелого ручного труда при развеске и загрузке ингредиентов. [c.198]

В книге рассмотрены основы создания АСУ технологическими процессами в -производстве резиновых и рези-но-кордных изделий. Приведено математическое олиса-ние этих процессов, а также методология и средства их моделирования. Изложены принципы оптимизации технологических процессов. [c.191]

Наиболее важными путями повышения эффективности технологических процессов являются повышение качества и производительности технологических процессов, сокращение расходов на материалы и заработную плату, повышение технологичности изделия, типизация технологических процессов, автоматизация и механизация технологиче ских процессов, совершенствование организации производства, улучшение условий труда и, наконец, оптимизация технологических процессов. Ниже раскрывается содержание перечисленных путей повышения эффективности технологических процессов. [c.144]

Различают структурную и параметрическую оптимизацию технологических процессов. При структурной оптимизации в технологическом процессе выделяют свойства, характеризующие процесс как единое целое свойства отдельных элементов, из которых процесс состоит связи между отдельными элементами. Делению прсщесса на элементы, элемента на составляющие и далее соответствуют уровни расчленения технологического процесса уровень маршрута, уровень операции, уровень перехода и уровень рабочих и вспомогательных ходов. [c.158]

Установлено, что усиление шва не снижает статической прочности, однако сильно влияет на вибрационную прочность. Чем больше усиление шва и, следовательно, меньше угол перехода от основного металла к наплавленному, тем сильнее оно снижает предел вьгаосливости. Таким образом, наличие чрезмерного усиления шва может привести к нулю все преимущества, полученные от оптимизации технологического процесса по улучшению качества сварных соединений, работающих при вибрационных, динамических и повторно-статических нагрузках. [c.79]

В настоящее время важнейшим направлением научно-технического прогресса в нефтеперерабатыващей и нефтехимической промышленности является создание высоконадежных агрегатов большой едщшч-ной мощности и реконструкция действующих предприятий с целью оптимизации технологических процессов, оборудования и схем. В связи с этим перед разработчиками крупнотоннажных производств и arpera- [c.6]

Винаров А. Ю., Семенова Е. А., Тихонов И. Д. Применение методов математического моделирования для расчета и оптимизации технологически. процессов получения биомассы.— Микробиологическая промышленность , 1979,, № 1, с. 9—12. [c.273]

В зависимости от целей исследований можно выбрать toi или иной тип реагента. С точки зрения простоты экспериментального метода, легкости кинетической обработки результатов опытов более целесообразна постановка исследований карбоксиреащионной способности углеродистых материалов. Кинетические исследования осталь- ных, более сложных реакций можно проводить преимуцественно для установления величин кинетических констант реакций и решения вопросов проектирования, моделирования и оптимизации технологических процессов, разумеется, с учетом специфических особенностей технологии процесса и применительно к конкретно выбранному или "оптимальному" виду углеродистого сырья. [c.17]

I. А.Д.Мшгажев, В.М.Линников, В.Г.Абрамов. Методика оценки (пизико-механической неоднородности защитных покрытий.-Г кн. Оптимизация технологических процессов по критерию прочности. Уфа, 1983, 157с. [c.179]

Интерпретация результатов по уравнения.м рефессии с абстрактного математического языка на язык экспериментатора даст возможность не только понимания процесса, но и принятия решений при оптимизации технологического процесса. [c.290]

Совершенствование технологического процесса в 1996 - 1999 гг. позволило улучшить технико - экономические показатели производства силимара по сравнению с иромышлеппым регламентом (ПР). При сравнительной переработке сырья с одним и тем же содержанием суммы флаволигпапов расход сырья и экстрагента — водного спирта был снижен по сравнению с ПР [2] в 1,2 и 2,7 раза соответствеппо. Кроме этого, объем упариваемого экстракта был уменьшен в 2 раза и, соответствеппо, в 2 раза сократилась продолжительность процесса его упаривания. В результате оптимизации технологического процесса себестоимость продукции снизилась на 20,5%, трудозатраты на едипицу продукции снизились на 30,7%, а месячная мощность производства препарата па тех же площадях возросла в 1,44 раза при стабильности качества готового продукта, соответствующего действующей ФС. [c.161]

Скубко Т.П., Оболенцева Г.В., Кобзарь А.И. и др. Научно-технический прогресс и оптимизация технологических процессов создания лекарственных препаратов //Тез. докл.Всесоюз. конф. М.., 1986. Львов, 1987. . 242-243. [c.538]

chem21.info

Оптимизация химико-технологических процессов

ОПТИМИЗАЦИЯ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Введение

Процессы химической технологии это сложные физико-химические процессы, протекающие как в пространстве, так и во времени. В них участвуют потоки энергии (тепло и холод) и многофазные и многокомпонентные потоки вещества.

При разработке схемы конкретного процесса химической технологии следует, путем оптимизации, найти наилучший (по принятому критерию) вариант решения из конечного множества альтернативных. Такой путь выбора варианта схемы часто называют синтезом схем. Синтезу схем предшествует физико-химическое исследование исходной смеси, проводимое с целью выявления ограничений на получение требуемых (конечных) продуктов. Такое исследование можно назвать предсинтезом схем. Предсинтез схем позволяет в большинстве случаев как существенно снизить размерность оптимизируемого множества альтернативных вариантов, так и на самом начальном уровне отбросить нереализующиеся варианты при синтезе оптимальных схем. Еще одним этапом разработки схемы химико-технологического процесса (ХТП) является выбор оптимальных вариантов конструкции и функционирования конкретных аппаратов и узлов схемы.

Разработку схемы химико-технологического процесса можно рассматривать как иерархическую задачу, разделив ее на несколько уровней иерархии. При этом результаты более низкого уровня определяют результаты на более высоком уровне, а при неоднозначности решения на более высоком уровне возможен возврат на более низкий. Каждый уровень иерархии может состоять из нескольких подуровней связанных или не связанных между собой обратными связями.

Целью настоящего курса по оптимизации построения ХТП является не столько научить набору стандартных решений, сколько научить думать, анализировать задачу, уметь искать решения и оценивать их результаты. Что это значит в наших конкретных обстоятельствах? Имея информацию о цели, исходных веществах, наборе ограничений, возможной совокупности воздействий на систему, сформулировать частные и общие критерии оптимизации и найти «лучший из возможных» вариантов.

Определения

Сформулируем некоторые полезные определения. Химико-технологическая система (ХТС) – это совокупность взаимосвязанных технологическими потоками и действующих как одно целое аппаратов, в которых осуществляется определенная последовательность технологических операций (подготовка сырья, собственно химическое превращение, выделение целевых продуктов). Элемент ХТС – это аппарат, в котором протекает какой-либо типовой химико-технологический процесс.

Входными переменными (параметрами) ХТС являются физические параметры входных потоков сырья или исходных продуктов, а также параметры различных физико-химических воздействий окружающей среды на процесс функционирования ХТС. Входные переменные по характеру воздействия на ХТС можно разделить на три типа. I. Неизменные входные параметры. Ими называются такие параметры, значения которых могут быть измерены, но возможность воздействия, на которые отсутствует. Значения указанных параметров не зависят от режима процесса (например, состав исходного сырья). II. Управляющие параметры. Это такие параметры, на которые можно оказывать прямое воздействие в соответствии с теми или иными требованиями, что позволяет управлять процессом (например, регулируемое давление в реакторе). III. Возмущающие параметры. Такими называются параметры, значения которых случайным образом изменяются с течением времени и которые недоступны для измерения (например, различные примеси в исходном сырье).

Выходные параметры. Под выходными понимаются параметры, величины которых определяются режимом процесса и которые характеризуют его состояние, возникающее в результате суммарного воздействия входных, управляющих и возмущающих параметров. Иногда выходные параметры называют также, параметрами состояния. Подчеркивая тем самым их назначение описывать состояние процесса.

Отметим, что действие возмущающих параметров проявляется в том, что параметры состояния процесса при известной совокупности входных и управляющих параметров определяются неоднозначно. Процессы, для которых влияние случайных возмущений велико называют стохастическими. В обратном случае – детерминированными.

Для изучения стохастических процессов обычно используют математический аппарат теории вероятностей. С его помощью параметры состояния оцениваются в терминах математического ожидания, а возмущающие параметры характеризуются вероятностными законами распределения. В теории оптимизации работают, как правило, с детерминированными процессами.

Для детерминированных моделей зависимость выходных параметров от входных и управляющих можно записать в виде:

xвых = φ (xвх, u) ( 1 )

Критерий оптимальности детерминированного процесса представляется как функция входных, выходных и управляющих параметров:

R = R(xвх, xвых, u) ( 2 )

Параметры ХТС и параметры технологического режима элементов обуславливают характер процесса функционирования системы, т.е. некоторый закон изменения состояния системы. Параметры ХТС подразделяются на конструкционные и технологические. Конструкционными параметрами ХТС являются геометрические характеристики аппаратурного оформления элементов системы (например, диаметр и высота слоя насадки в массообменном аппарате). К технологическим параметрам ХТС относятся коэффициенты степеней превращения и степеней разделения химических компонентов, коэффициенты тепло- и массопередачи, константы скоростей химических реакций и т.д.

Параметрами технологического режима элементов ХТС называют совокупность основных факторов (параметров) внутри элемента (температура, давление, применение и активность катализатора, флегмовое число), которые влияют на скорость технологического процесса, выход и качество химических продуктов.

Следует различать параметрическую оптимизацию (оптимизация параметров физико-химических или эмпирических моделей природы процесса), оптимизацию технологического процесса, оптимизацию схемы, оптимизацию управления процессом и оптимизацию самого процесса выбора.

Следует различать оптимизацию ХТС на стадии проектирования и на стадии реконструкции (в связи с тем, что значительная часть оборудования не может быть заменена, возникает большое количество дополнительных граничных условий).

Критерии оптимизации

Для обозначения показателя, экстремум которого соответствует оптимальному решению, используется большой набор терминов: функция цели (целевая функция), функция отклика, параметр оптимизации, критерий оптимизации и др. Чаще всего эти термины рассматриваются как синонимы.

Понятие критерий оптимизации надо четко различать с понятием цель оптимизации. Целью оптимизации в ХТП является получение заданного продукта (вещества) с заданными параметрами (например, состав). С понятиями критерий оптимизации и цель оптимизации тесно связаны такие понятия как граничные условия по входным, выходным и управляющим параметрам системы. Граничными условиями мы будем называть такие в рамках, которых могут варьироваться входные, выходные и управляющие параметрам системы (например, температура как управляющий параметр процесса может варьироваться только в определенном диапазоне). Критерий оптимизации имеет смысл, если при его определении учтены граничные условия по входным, выходным и управляющим параметрам системы.

Выбор критерия оптимизации является одним из первых и ответственных этапов работ по выбору оптимальных решений. В самом деле, прежде чем искать наилучшее, наивыгоднейшее решение той или иной задачи, необходимо четко определить, что мы будем понимать под понятием «наивыгоднейшее». Выбор критерия недостаточно полно отражающего постановку задачи, может привести к серьезным просчетам, приводящим в последствии к не достижению цели оптимизации.

Обычно считается, что как при разработке и проектировании производства, так и при управлении им, оптимальным является решение, обеспечивающее наибольшую экономическую эффективность производства. Для самостоятельного производственного комплекса, исходные и конечные продукты которого являются товарными, это положение стало общепризнанным. В случае отдельных аппаратов и узлов технологической схемы наряду с критерием эффективности используют и так называемые «технологические» критерии.

Основная трудность в формировании экономического критерия оптимизации обусловлена тем, что из математической постановки задачи вытекает требование использовать в качестве критерия единственный обобщенный показатель. В то же время экономическая эффективность производства имеет множество частных аспектов, и для их оценки применяются многочисленные самостоятельные показатели, в том числе такие, как производительность, себестоимость продукции, прибыль, рентабельность и др.

Важно отметить, что при выборе обобщенного показателя речь идет не только об учете в той или иной степени нескольких аспектов экономической эффективности, но и о сопоставлении их в эквивалентных соотношениях, которые позволяли бы соизмерять выигрыш за счет улучшения одних показателей с проигрышем за счет ухудшения других.

Необходимость такого сопоставления вытекает из компромиссного характера большинства задач оптимизации. Компромиссный характер оптимизации обусловлен тем, что варьирование параметров в окрестностях оптимума приводит, как правило, к благоприятному изменению лишь некоторых частных показателей эффективности и одновременно сопровождается неблагоприятным изменением остальных частных показателей. Так, например, при снижении себестоимости продукции, вследствие более полной конверсии исходных продуктов реакции, требуется увеличение объема реактора, т.е. происходит рост капитальных затрат. Увеличение чистоты продукта, при прочих равных условиях, часто может быть достигнуто при увеличении капитальных и эксплуатационных затрат по узлу разделения. Следует отметить, что в некоторых случаях оптимальный компромисс может находиться за пределами допустимых значений варьируемых параметров, ограниченных теми или иными техническими условиями, требованиями безопасности и т.п.

Из множества частных показателей эффективности производства можно выделить основные экономические параметры, которые при заданных ценах и нормативных показателях однозначно определяют значения подавляющего большинства остальных показателей. Часто главными экономическими параметрами выбирают следующие:

1. Количество реализованной продукции В т/год. Для n видов продукции {Bj}, где j = 1, …, n.

2. Качество продукции, которое по каждому из конечных продуктов может оцениваться совокупностью pj физических или физико-химических параметров, например температура плавления, содержание примесей, мутность раствора и т.п.

3. Эксплуатационные, т.е. регулярные затраты на производство продукции.

4. Капитальные, т.е. единовременные затраты, включая затраты на создание необходимых для функционирования производства оборотных фондов.

Как правило, варьируя их в тех или иных пропорциях, получают обобщенный критерий эффективности производства.

Сформулированному обобщенному критерию оптимизации схемы в целом не должны противоречить критерии оптимального функционирования отдельных ее составных частей. Локальные критерии оптимизации должны, с одной стороны, выбираться автономно для данного узла или аппарата, но сдругой стороны не вступать в конфликт с глобальным критерием. Известно, что совокупность оптимальных критериев составных частей общего не обязательно дает совокупный критерий оптимизации целого. Верно и обратное утверждение.

Топологический метод и ХТС

Большая сложность современных ХТС, многомерность их как по числу составляющих элементов, так и по числу выполняемых ими функций, высокая степень взаимосвязанности и параметрического взаимовлияния элементов определяет возникновение при решении задачи анализа и синтеза схем ряда принципиальных трудностей научно-исследовательского, методологического и вычислительного характера. Эти трудности могут быть в некоторой степени преодолены при применении топологического метода анализа ХТС. Этот метод предоставляет возможность формализовать функциональную связь между топологическим представлением системы и количественными характеристиками функционирования системы. С помощью топологического метода анализа можно разрабатывать оптимальную стратегию решения задач анализа функционирования и оптимизации сложных систем.

Применение топологического метода анализа основано на рассмотрении математических топологических моделей систем, которыми являются потоковые и структурные графы. Применение топологических представлений позволяет большой объем существенной информации о сложной ХТС приводить к компактной и наглядной форме. Это уже само по себе дает возможность составить качественное представление о некоторых свойствах исследуемой системы.

Отметим, что с помощью потоковых и структурных графов можно представить физико-химическую структуру исходной смеси, особенности технологической топологии системы в целом и отдельных ее узлов, устанавливать связь между изменениями технологической структуры и количественными характеристиками ХТС.

Основные понятия и определения теории графов

Пусть дано множество Х, которое состоит из элементов, называемых точками. Дан закон, позволяющий установить соотношение Т между каждым элементом множества Х и некоторыми из его подмножеств. Обозначим через Тх некое подмножество множества Х, отвечающее элементу х множества Х. Две математические величины – «множество Х» и «соответствие Т» - определяют граф G, обозначаемый как G = (X, T). Элементы множества Х будем изображать точками, и называть вершинами графа. Соотношения Т будем изображать отрезками (иногда ориентированными), соединяющими элемент с элементами подмножества Тх, и называть ребрами или дугами графа. Граф G называется конечным, если число его вершин конечно. На рис.1,а показан граф, определяемый множеством

X = {x0, x1, x2, x3, x4, x5}.

а)

б)

в)

Рис.1. Различные графы: а – граф, определяемый множеством вершин Х = {x0, x1, …, x5}; б – нуль граф; в – граф, определяемый множеством вершин Х = {a, b, c, d}.

en.coolreferat.com

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Производство ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

просмотров - 36

Полученная тем или иным способом математическая модель показывает лишь зависимость параметра оптимизации от факторов. Конечной же целью любого планирования эксперимента является получение оптимального режима, позволяющего получить максимальный выход продукта при высоких качественных показателях и минимальной его себестоимости.

По этой причине следующим этапом после получения математической модели процесса является его оптимизация. Одним из наиболее распространенных методов является движение по градиенту, суть которого состоит в определении условий, при которых значение параметра оптимизации будет максимально близко к желаемому результату.

Оптимальный или наилучший вариант работы системы измеряется количественной мерой – критерием оптимальности. На основании выбранного критерия оптимальности устанавливается целевая функция, представляющая собой математическую модель процесса (уравнение регрессии).

Наиболее общей постановкой оптимальной задачи служит выражение критерия оптимальности в виде экономической оценки (производительность установки, себестоимость, рентабельность и т.д.). При этом в частных задачах оптимизации, когда система является частью технологического процесса, не всегда целесообразно выделять прямой экономический показатель. В таких случаях критерием оптимизации может служить технологическая характеристика, косвенно оценивающая экономичность процесса (производительность, выход продукта͵ его качественные показатели).

Найти оптимальный режим, это значит определить X1и X2, которые дают Ymax . Как это сделать?

а) Можно перебрать все сочетания значений X1и X2 и взять желаемый Y,но перебор слишком велик.

б) Случайный выбор некоторых сочетаний X1 и X2 до получения Y желаемого. Это тоже слишком длительно.

в) Разработать математическую модель процесса, чтобы с ее помощью рассчитать значения параметра оптимизации в тех точках, которые не изучались экспериментально.

Такая стратегия приводит к шаговому принципу, лежащему в основе методов оптимизации. Для того, чтобы быстро и правильно найти Ymax крайне важно, чтобы поверхность отклика была непрерывной, гладкой и имела единственный оптимум.

В случае если мы знаем значение Y в нескольких точках факторного пространства, то можем в силу гладкости и непрерывности поверхности отклика представить результаты Y в соседних точках. Следовательно, можно найти такие точки, для которых ожидается наибольшее увеличение Y. Тогда следует эксперимент переносить в эту точку и продвигаться в этом направлении, пренебрегая остальными. В силу единственности оптимума, рано или поздно его достигнут. Это и есть шаговый принцип.

Рассмотрим методы поиска оптимума, использующие шаговый принцип.

Читайте также

Полученная тем или иным способом математическая модель показывает лишь зависимость параметра оптимизации от факторов. Конечной же целью любого планирования эксперимента является получение оптимального режима, позволяющего получить максимальный выход продукта при... [читать подробенее]

Полученная тем или иным способом математическая модель показывает лишь зависимость параметра оптимизации от факторов. Конечной же целью любого планирования эксперимента является получение оптимального режима, позволяющего получить максимальный выход продукта при... [читать подробенее]

Задачи исследования операций в условиях неопределенности В некоторых задачах значения отдельных параметров остаются неизвестны исследователю. Это могут быть факторы, связанные с характеристиками сырья, влиянием природных условий; характером спроса и... [читать подробенее]

Задачи исследования операций в условиях неопределенности В некоторых задачах значения отдельных параметров остаются неизвестны исследователю. Это могут быть факторы, связанные с характеристиками сырья, влиянием природных условий; характером спроса и... [читать подробенее]

Технологический процесс предназначен для решения определенного, четко ограниченного класса задач, поэтому результат его функционирования оценивается показателями, которые выбираются в строгом соответствии с целью, поставленной перед процессом. Правильный выбор и... [читать подробенее]

Технологический процесс предназначен для решения определенного, четко ограниченного класса задач, поэтому результат его функционирования оценивается показателями, которые выбираются в строгом соответствии с целью, поставленной перед процессом. Правильный выбор и... [читать подробенее]

oplib.ru

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Производство ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

просмотров - 35

Полученная тем или иным способом математическая модель показывает лишь зависимость параметра оптимизации от факторов. Конечной же целью любого планирования эксперимента является получение оптимального режима, позволяющего получить максимальный выход продукта при высоких качественных показателях и минимальной его себестоимости.

По этой причине следующим этапом после получения математической модели процесса является его оптимизация. Одним из наиболее распространенных методов является движение по градиенту, суть которого состоит в определении условий, при которых значение параметра оптимизации будет максимально близко к желаемому результату.

Оптимальный или наилучший вариант работы системы измеряется количественной мерой – критерием оптимальности. На основании выбранного критерия оптимальности устанавливается целевая функция, представляющая собой математическую модель процесса (уравнение регрессии).

Наиболее общей постановкой оптимальной задачи служит выражение критерия оптимальности в виде экономической оценки (производительность установки, себестоимость, рентабельность и т.д.). При этом в частных задачах оптимизации, когда система является частью технологического процесса, не всегда целесообразно выделять прямой экономический показатель. В таких случаях критерием оптимизации может служить технологическая характеристика, косвенно оценивающая экономичность процесса (производительность, выход продукта͵ его качественные показатели).

Найти оптимальный режим, это значит определить X1и X2, которые дают Ymax . Как это сделать?

а) Можно перебрать все сочетания значений X1и X2 и взять желаемый Y,но перебор слишком велик.

б) Случайный выбор некоторых сочетаний X1 и X2 до получения Y желаемого. Это тоже слишком длительно.

в) Разработать математическую модель процесса, чтобы с ее помощью рассчитать значения параметра оптимизации в тех точках, которые не изучались экспериментально.

Такая стратегия приводит к шаговому принципу, лежащему в основе методов оптимизации. Для того, чтобы быстро и правильно найти Ymax крайне важно, чтобы поверхность отклика была непрерывной, гладкой и имела единственный оптимум.

В случае если мы знаем значение Y в нескольких точках факторного пространства, то можем в силу гладкости и непрерывности поверхности отклика представить результаты Y в соседних точках. Следовательно, можно найти такие точки, для которых ожидается наибольшее увеличение Y. Тогда следует эксперимент переносить в эту точку и продвигаться в этом направлении, пренебрегая остальными. В силу единственности оптимума, рано или поздно его достигнут. Это и есть шаговый принцип.

Рассмотрим методы поиска оптимума, использующие шаговый принцип.

Читайте также

Полученная тем или иным способом математическая модель показывает лишь зависимость параметра оптимизации от факторов. Конечной же целью любого планирования эксперимента является получение оптимального режима, позволяющего получить максимальный выход продукта при... [читать подробенее]

Полученная тем или иным способом математическая модель показывает лишь зависимость параметра оптимизации от факторов. Конечной же целью любого планирования эксперимента является получение оптимального режима, позволяющего получить максимальный выход продукта при... [читать подробенее]

Задачи исследования операций в условиях неопределенности В некоторых задачах значения отдельных параметров остаются неизвестны исследователю. Это могут быть факторы, связанные с характеристиками сырья, влиянием природных условий; характером спроса и... [читать подробенее]

Задачи исследования операций в условиях неопределенности В некоторых задачах значения отдельных параметров остаются неизвестны исследователю. Это могут быть факторы, связанные с характеристиками сырья, влиянием природных условий; характером спроса и... [читать подробенее]

Технологический процесс предназначен для решения определенного, четко ограниченного класса задач, поэтому результат его функционирования оценивается показателями, которые выбираются в строгом соответствии с целью, поставленной перед процессом. Правильный выбор и... [читать подробенее]

Технологический процесс предназначен для решения определенного, четко ограниченного класса задач, поэтому результат его функционирования оценивается показателями, которые выбираются в строгом соответствии с целью, поставленной перед процессом. Правильный выбор и... [читать подробенее]

oplib.ru