Способ оптимизации работы системы управления двигателя внутреннего сгорания. Оптимизация работы двигателя внутреннего возгорания

Способ оптимизации режима работы двигателя внутреннего сгорания

,

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Заявляемый способ оптимизации работы ДВС предназначен для двигателей внутреннего сгорания с системой принудительного зажигания. Известен способ оптимизации режима работы ДВС, заключающийся в том, что в режиме холостого хода во впускной трубопровод подается воздух, а перед началом подачи воздуха угол опережения зажигания устанавливается более поздним, чем установочный угол. (См. например, а.с. СССР N 401816, кл. F 02 P 5/00, опубл. 12.10.73. в Б.И. N 41: "Способ работы ДВС на режиме принудительного холостого хода"). Недостаток указанного способа заключается в том, что он предназначен только для режима холостого хода. Кроме того, этот способ не дает эффекта при межцилиндровом разбросе угла опережения зажигания (УОЗ) и неравномерной работе цилиндров. Известен также способ оптимизации режима работы ДВС, более близкий по технической сущности к заявленному и принятый в качестве прототипа, заключающийся в том, что во всем диапазоне частот вращения вала двигателя УОЗ изменяется в зависимости от нагрузки и частоты вращения вала, а на режимах принудительного холостого хода по сигналам датчика воздействуют на дроссельную заслонку. (См. например, а.с. СССР N 1474316, кл. F 02 P 5/00, опубл. 23.04.89. в Б.И. N 15: "Способ оптимизации угла опережения зажигания"). Способ, в сравнении с аналогом, более универсален, однако его недостаток заключается в том, что в нем не учитывается рассогласование углов опережения зажигания в последовательных циклах и межцилиндровых циклах, а также неравномерность начал рабочего процесса в цилиндрах. Такая неравномерность может привести к остановке работы двигателя при использовании данного способа. В общем случае неучет реального процесса работы цилиндров приводит к неполному сгоранию топлива, особенно на частных циклах и режимах холостого хода, повышению токсичности выхлопа и увеличению потребления горючего. Заявленное изобретение направлено на улучшение удельных показателей работы двигателя, на повышение устойчивости его работы, снижение расхода топлива, снижение токсичности выхлопа, в частности на режимах холостого хода. Для достижения указанного результата в известном способе оптимизации режима работы ДВС, заключающемся в воздействии на дроссельную заслонку по сигналам датчика частоты вращения коленчатого вала и нагрузки на двигатель, согласно изобретению измеряют максимальный относительный межцикловый и межцилиндровый разброс по времени углов опережения зажигания, по результатам измерения воздействуют на регулятор коэффициента избытка воздуха так, что при уменьшении межцилиндровых углов разброса коэффициент α смещается в сторону обеднения, а при увеличении углов разброса в сторону обогащения горючей смеси. Воздействие на регулятор состава смеси по результатам измерения разброса по времени углов опережения зажигания позволяет организовать оптимальное значение обеднения горючей смеси и тем самым значительно снизить расход топлива и уменьшить токсичность выхлопа, особенно на частных режимах и режиме холостого хода. В известных источниках информации, использованных для определения уровня техники, не описана совокупность заявляемых признаков и, кроме того, она не является очевидной, так как не следует непосредственно из уровня техники. На основе этого можно утверждать, что заявляемое техническое решение является новым и неочевидным. При этом заявляемое техническое решение осуществимо в промышленных условиях и, следовательно, является промышленно применимым. Таким образом, предлагаемый способ оптимизации режима работы ДВС соответствует критерию изобретения. Заявляемый способ оптимизации режима работы ДВС иллюстрируется чертежами, с фиг. 1 и 2, где на фиг. 1 представлен вид структурной схемы, реализующей принцип данного изобретения, на фиг. 2 имеется второй вариант структурной схемы, выполняющей те же функции, но с несколько измененной регистрирующей аппаратной реализацией. Сущность предложенного способа заключается в следующем. Двигатель внутреннего сгорания 1 (фиг. 1) имеет датчики положения коленчатого вала (п. в.к.) 2 и сигналов прерывателя распределителя искры зажигания (р. и.з.) 3, при этом число сигналов, поступающих от датчика 2, соответствует числу цилиндров N двигателя 1, и они поступают каждый раз при повороте коленчатого вала на угол 360/N. Датчик 3 соединен со счетчиком импульсов 4. В свою очередь, датчик 2 соединен со счетчиком импульсов 5. Оба счетчика 4 и 5 соединены также с высокочастотным кварцевым генератором импульсов 6, а их выходы связаны с делителем 7. Последний соединен с устройством сравнения 8. Устройство сравнения 8 связано с двигателем 1 через сумматор 9, аналоговый преобразователь 10 и исполнительный орган 11. Последний имеет механическое сочленение с регулятором коэффициента избытка воздуха (на чертеже не обозначен). В варианте способа, представленном на фиг. 2, вместо датчика р.и.з. 3 установлен вибрационный датчик 12, связанный через высокочастотный фильтр 12 и пороговое устройство 14 со счетчиком 4. Способ оптимизации режима работы ДВС реализуется следующим образом. Сигнал от датчика п.к.в. 2 воздействует на счетчики импульсов 4 и 5, и они начинают отсчет импульсов, поступающих от высокочастотного кварцевого генератора импульсов 6. Сигнал от датчика р.и.з. 3 поступает на счетчик импульсов 6, выключая его. Таким образом в счетчике 6 накапливается число импульсов генератора импульсов 6, пропорциональное отрезку времени между сигналом, пришедшим от датчика 2, и датчика прерывателя-распределителя 3. Полученный результат из счетчика 4 поступает в делитель 7. Счетчик 5 считает импульсы генератора 6 между двумя сигналами, пришедшими от датчика 2, а результат также поступает в делитель 7. Делитель производит операцию деления числа импульсов счетчика 4 на число импульсов, поступивших от счетчика 5. И этот процесс повторяется каждый раз при очередном сигнале от датчика п.к.в. 2. Результат деления поступает в многоканальное устройство сравнения 8. Число каналов устройства 8 равно числу цилиндров двигателя. В каждом канале запоминаются результаты деления, поступившие от делителя 7, и по окончании цикла работы всех цилиндров двигателя два значения максимальное и минимальное поступают в сумматор 9. Последний по результатам разности сигналов через аналоговый преобразователь 10 воздействует на исполнительный орган 11. Исполнительный орган 11 воздействует на механизм, изменяющий коэффициент избытка воздуха. Процесс работы структурной схемы, представленный на фиг. 1, непрерывно повторяется. Чем больше равномерность работы цилиндров, тем меньше сигнал сумматора и тем больше коэффициент a и наоборот. Экспериментально установлено, что для многих двигателей с принудительной системой зажигания коэффициент избытка воздуха на режимах холостого хода, например, приближается к 0,95-1 и более и этот уровень, устанавливаемый экспериментально для каждого типа ДВС, может быть принят для нулевого сигнала от сумматора 9. По мере увеличения сигнала, выходящего с сумматора 9, что характеризует неравномерность работы цилиндров в пределах каждого полного поворота коленчатого вала, исполнительный орган 11 смещает регулятор в сторону уменьшения a, минимальное значение которого также устанавливается экспериментально для каждого типа ДВС. В варианте способа (фиг.2) сигнал от вибрационного датчика 12 проходит через фильтр 13, в котором отсеиваются высокочастотные гармонические составляющие и попадает в пороговое устройство 14, где выделяется максимальный сигнал импульс, характеризующий фазу максимального давления в работающем двигателе 1. И этот импульс поступает в счетчик 4. В остальном структурная схема работает аналогично описанной по фиг. 1, с той разницей, что в делитель 7 от датчика 4 поступает число импульсов, определяемое разницей между сигналом от датчика п.к.в. 2 и моментом максимального давления в работающем цилиндре от порогового устройства 14. Первый вариант технического решения по данному способу реализуется более просто, однако во втором варианте оценка результатов более объективна, так как при неисправно работающем двигателе может иметь место пропуск искры зажигания, что не регистрируется в первом варианте структурной схемы. Тем не менее при надежно работающей схеме зажигания, например бесконтактной, как показывают эксперименты, эффекты аналогичны. При этом в обоих вариантах технологического решения по данному способу практически определяется разброс углов системы зажигания, приведенный к числу оборотов распределительного вала. Экспериментально установлено, что оптимизация коэффициента избытка воздуха по критерию равномерности работы двигателя позволяет уменьшить расход топлива на 7% а токсичность выхлопа, в частности по монооксиду углерода, снижается на 50% Таким образом, преимущества заявляемого способа заключаются в следующем: снижается потребление топлива: снижается токсичность выхлопа: повышается мощность и крутящий момент двигателя, особенно на частных режимах работы.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ оптимизации режима работы двигателя внутреннего сгорания, заключающийся в воздействии по сигналам датчика частоты вращения коленчатого вала и нагрузки на дроссельную заслонку, отличающийся тем, что измеряют максимальный межцикловый и межцилиндровый относительный разброс угла зажигания, по результатам измерения воздействуют на регулятор коэффициента избытка воздуха так, что при уменьшении межцилиндровых углов разброса коэффициент смещают в сторону обеднения рабочей смеси, а при увеличении углов разброса- в сторону обогащения рабочей смеси. bankpatentov.ru

Способ оптимизации работы двигателя внутреннего сгорания

Изобретение относится к управлению двигателем внутреннего сгорания, а именно к способам регулирования подачи топливной смеси и ее компонентов. Технической задачей, на решение которой направлено настоящее изобретение, является оптимизация работы двигателя внутреннего сгорания, что способствует продлению работоспособности двигателя, более полному сгоранию топлива, уменьшению расхода топлива и выделения выхлопных газов. Поставленная задача решается за счет того, что в способе оптимизации работы двигателя внутреннего сгорания используется функциональная зависимость электропроводимости топливной смеси в зазоре между электродами свечи зажигания и эффективности сгорания топливной смеси. 1ил.

Изобретение относится к управлению двигателем внутреннего сгорания, а именно к способам регулирования подачи горючей смеси и ее компонентов.

Из уровня техники известен способ регулирования количества воздуха и топлива для многоцилиндрового двигателя внутреннего сгорания [1], по которому производится только управление подачей воздуха в горючую смесь. Известна электронная система управления впрыском топлива в двигателе внутреннего сгорания [2], сложное устройство с большим количеством датчиков, использующее способ контроля параметров выхлопных газов с помощью лямда-зонда. Известен способ регулирования топливоподачи в двигателях внутреннего сгорания с впрыском топлива [3], при котором используется вероятностный метод расчета. Известны способ и устройство для дозирования топлива к топливовоздушной смеси при запуске двигателя внутреннего сгорания [4]. По данному способу не оценивается конкретная мгновенная ситуация состояния топливной смеси в двигателе. В устройстве для контроля сгорания топлива в цилиндрах двигателя внутреннего сгорания [5] применена оптическая система контроля, которая будет засоряться в процессе работы, и как следствие - низкая надежность. Известна бесконтактная система замещения [6], в которой применен способ дублирования, повторного зажигания, но отсутствует контроль и управление системой зажигания. Наиболее близким аналогом по технической сущности (прототипом) является система, устанавливаемая на автомобилях семейства ВА3-2110 [7], где используется четырехтактовый, четырехцилиндровый двигатель с распределенным фазированным впрыском топлива.

Все вышеприведенные аналоги с инжекторным впрыскиванием топлива используют для определения необходимых параметров работы двигателя внутреннего сгорания датчики температуры двигателя, расходомер воздуха, лямда-зонд, ряд других датчиков, обладающих большой инертностью. Это приводит к тому, что параметры работы двигателя (топливоподача) изменяются с запаздыванием, поэтому двигатель работает в неоптимальном режиме.

Технической задачей, на решение которой направлено настоящее изобретение, является оптимизация работы двигателя внутреннего сгорания, что способствует продлению работоспособности двигателя, более полному сгоранию топлива, а также, уменьшает расход топлива и выделение выхлопных газов.

Поставленная задача решается за счет того, что при способе оптимизации работы двигателя внутреннего сгорания с электронно-управляемым исполнительным органом подачи топливной смеси используют функциональную зависимость электропроводимости горящей топливо-воздушной смеси в зазоре между электродами свечи зажигания и эффективности сгорания горючей смеси (коэффициента полезного действия двигателя внутреннего сгорания). При этом измеряют электропроводимость горящей топливо-воздушной смеси в зазоре между электродами свечи зажигания, передают полученные данные в контроллер-инжектор, который по результатам сравнения с имеющимися оптимальными данными корректирует параметры зажигания и топливной смеси.

Реальные параметры зажигания и топливной смеси корректируются до оптимальных параметров, что способствует достижению максимально полного сгорания топлива и повышению мощности двигателя.

Практическая реализация предлагаемого способа возможна разными вариантами в зависимости от имеющегося на данном транспортном средстве технического оборудования.

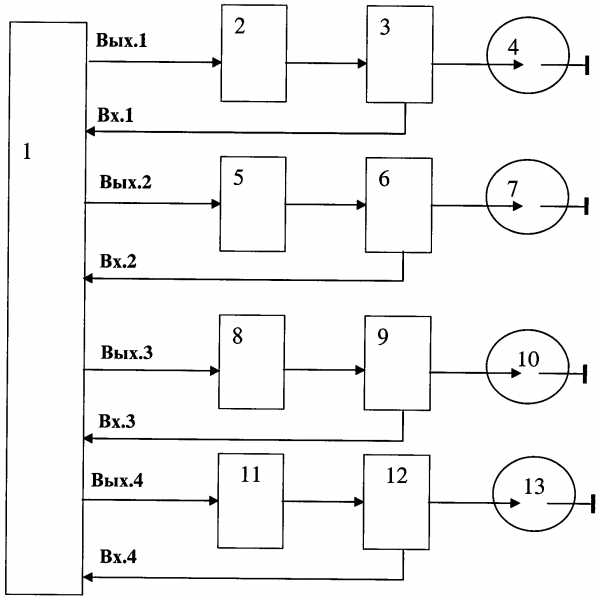

Одна из возможных схем замера электропроводимости топливной смеси в зазоре между электродами свечи зажигания для четырехцилиндрового двигателя представлена на чертеже, где условно обозначены:

1 - контроллер-инжектор, 2 - первый формирователь измерительного импульса и напряжения зажигания топливной смеси, 3 - первый измеритель проводимости горящей смеси, 4 - первая свеча зажигания, 5 - второй формирователь измерительного импульса и напряжения зажигания топливной смеси, 6 - второй измеритель проводимости горящей смеси, 7 - вторая свеча зажигания, 8 - третий формирователь измерительного импульса и напряжения зажигания топливной смеси, 9 - третий измеритель проводимости горящей смеси, 10 - третья свеча зажигания, 11 - четвертый формирователь измерительного импульса и напряжения зажигания топливной смеси, 12 - четвертый измеритель проводимости горящей смеси, 13 - четвертая свеча зажигания. Первый выход контроллера-инжектора 1 последовательно соединен с первым формирователем измерительного импульса и напряжения зажигания топливной смеси 2, первым измерителем проводимости горящей смеси 3 и первой свечой зажигания 4. Второй выход контроллера-инжектора 1 последовательно соединен со вторым формирователем измерительного импульса и напряжения зажигания топливной смеси 5, вторым измерителем проводимости горящей смеси 6 и второй свечой зажигания 7. Третий выход контроллера-инжектора 1 последовательно соединен с третьим формирователем измерительного импульса и напряжения зажигания топливной смеси 8, третьим измерителем проводимости горящей смеси 9 и третьей свечой зажигания 10. Четвертый выход контроллера-инжектора 1 последовательно соединен с четвертым формирователем измерительного импульса и напряжения зажигания топливной смеси 11, четвертым измерителем проводимости горящей смеси 12 и четвертой свечой зажигания 13. Выходы данных первого 3, второго 6, третьего 9 и четвертого 12 измерителей проводимости горящей смеси соединены соответственно с первым, вторым, третьим и четвертым входами контроллера-инжектора 1.

Работает схема следующим образом. После поджига топливной смеси соответственно первой 4, второй 7, третьей 10 и четвертой 13 свечами зажигания на них первым 2, вторым 5, третьим 8 и четвертым 12 формирователями измерительного импульса и напряжения зажигания топливной смеси подается измерительное напряжение, которое позволит определить проводимость горящей топливной смеси. Данные о проводимости передаются в контроллер-инжектор 1, который принимает решение об оптимальности горения топливной смеси и в случае необходимости производит коррекцию впрыска топлива.

Данная схема может быть реализована при использовании штатного оборудования автомобиля ВАЗ 2110 [7] или автомобилей BMW 528i, Volvo 740 Turbo с комбинированными системами управления впрыском топлива и зажигания Motronic [8], что подтверждает промышленную применимость изобретения. Работа контроллера - инжектора основана на сборе и обработке данных замера электропроводимости топливной смеси в зазоре между электродами свечи зажигания. Через время t после подачи на свечи импульса поджига топливной смеси с амплитудой напряжения Uo, на свечи подается пробный импульс с формирователя напряжения зажигания с амплитудой напряжения U1, причем U1<<Uo. Амплитуда напряжения U1 подбирается таким образом, чтобы в искровом промежутке свечи не возникло разряда. Во время пробного импульса измеряется проводимость горящей топливной смеси в цепи свечи зажигания. Разный состав топливной смеси имеет разную температуру, скорость горения и проводимость. На основе полученных данных делается вывод о полноте сгорания топлива. Режим работы двигателя корректируется исполнительным устройством контролера-инжектора так, чтобы достичь более полного сгорания топлива без снижения частоты вращения двигателя. При этом может изменяться процентное содержание кислорода в топливной смеси, количество топливной смеси, подаваемое в камеру сгорания за цикл работы, угол опережения зажигания и другие параметры работы двигателя.

Предлагаемый способ позволяет оценивать ситуацию полноты сгорания топлива в момент ее горения, схема замера электропроводимости не инерционна, в отличие от замера параметра лямда-зонд. Частоту подачи пробных импульсов можно регулировать по необходимости - в каждом рабочем цикле или через определенное количество тактов работы двигателя подачей сигнала с контроллера-инжектора на формирователь измерительного напряжения. Режим работы двигателя корректируется по конкретному замеру в каждый момент времени. Далее, аппаратно-программные средства контроллера-инжектора позволяют накапливать информацию о работе конкретного двигателя и, применив вероятностные методы обработки информации, прогнозировать корректировку работы двигателя с некоторым опережением.

Таким образом, предлагаемый способ обеспечивает оптимальную работу двигателя внутреннего сгорания, способствует продлению его работоспособности, более полному сгоранию топлива, уменьшает выделение выхлопных газов, что является немаловажным фактором для экологической обстановки, а также упрощает (удешевляет) электронное оборудование системы впрыска топлива и повышает ее надежность.

Вопросы контроля качества сжигания топлива на основании проводимости освещены в технической литературе. В более раннем источнике информации [9] описаны исследования зависимости электропроводимости и температуры горения твердого топлива. Здесь показано (стр. 87), что в результате изменения соотношения воздух-топливо в зоне циркуляции, обусловленного дискретным поступлением топлива, происходят низкочастотные колебания электропроводимости зоны горения с частотой примерно от 2 до 20 Гц.

При сжигании топливной смеси в двигателе внутреннего сгорания происходят процессы, аналогичные пламени горелки, которые описаны в статье [9]. Здесь приведены зависимости проводимости и температуры пламени от коэффициента расхода воздуха в топливной смеси.

Система подачи топлива может быть отрегулирована для подачи смеси различного весового соотношения между топливом и воздухом. Так как от состава смеси зависит ее теплотворная способность и скорость сгорания, то необходимо контролировать качество приготовленной смеси. Отношение весового количества воздуха, приходящегося на одну весовую часть горючего в данной смеси, к теоретически необходимому количеству воздуха называется коэффициентом расхода воздуха.

Так, например, если в смеси на 1 кг бензина (для полного сгорания которого теоретически необходимо 15 кг воздуха) приходится 12 кг воздуха, то коэффициент расхода воздуха равен 12/15=0,8, а для смеси, содержащей 17 кг воздуха на 1 кг бензина, коэффициент расхода воздуха равен 17/15=1,13, что не является оптимальным.

Смесь, в которой содержание воздуха равно теоретически необходимому количеству, называется оптимальной, и коэффициент расхода воздуха такой смеси равен 15/15=1.

Использованная литература

1. Патент РФ №2027051 F02D 43/00, 41/04, опубликован Бюл. №2/95. Способ регулирования количеств воздуха и топлива для многоцилиндрового двигателя внутреннего сгорания.

2. Патент РФ №202705 F02D 43/00, 41/34, опубликован Бюл. №2/95. Электронная система управления впрыском топлива в двигателе внутреннего сгорания.

3. Патент РФ №2117798 F02D 3/04, 9/02, 41/18, опубликован Бюл. №23/98. Способ регулирования топливоподачи в двигателе внутреннего сгорания с впрыском топлива

4. Патент РФ №2130557 F02D 43/06, F02M 7/00, опубликован Бюл. №14/99. Способ и устройство для дозирования топлива к топливовоздушной смеси при запуске двигателя внутреннего сгорания.

5. Свидетельство на полезную модель РФ №4559 F02D 41/14, опубликовано Бюл. №7/97. Устройство для контроля сгорания топлива в цилиндрах двигателя внутреннего сгорания.

6. Свидетельство на полезную модель РФ №10789 F02P 15/04, опубликовано Бюл. №8/99. Бесконтактная система зажигания.

7. Волгин С.Н., Игнатов А.П., Косарев С.Н., Новокшонов К.В., Пятков К.В. Яметов В.А. Руководство по ремонту, эксплуатации и техническому обслуживанию автомобилей ВА3-2110, ВА3-2111, ВА3-2112, М., Третий Рим, 1998.

8. Спинов А.Р. Системы впрыска бензиновых двигателей. М., Машиностроение, 1995.

9. Плицын В.Т., Фиалков Б.С., Магун Я.И. Об электропроводимости при горении кокса в потоке воздуха. Физика горения и взрыва. 1968, №1, стр. 84 - 90.

10. Булычев В.В., Сухой М.П., Куманев С.А., Смирнов М. А. Исследования проводимости факела. Вопросы химии и химической технологии. 2008, №6, стр. 156-157.

Способ оптимизации работы двигателя внутреннего сгорания с электронно-управляемым исполнительным органом подачи топливной смеси, отличающийся тем, что полноту сгорания топливной смеси определяют по величине электропроводимости горящей топливной смеси в зазоре между электродами свечи зажигания, при этом измеряют электропроводимость горящей топливной смеси в зазоре между электродами свечи зажигания путем подачи пробного импульса в момент горения топливной смеси, амплитуда пробного импульса подбирается таким образом, чтобы в искровом промежутке свечи не возникло разряда, далее передают полученные данные в контроллер-инжектор, который по результатам сравнения с имеющимися оптимальными данными корректирует параметры зажигания и топливной смеси.

www.findpatent.ru

Способ оптимизации режима работы двигателя внутреннего сгорания

Использование: двигатели внутреннего сгорания с принудительной системой зажигания. Сущность изобретения: на основе сопоставления по времени положения коленчатого вала и момента подачи искры зажигания определяют относительный межцикловый и межцилиндровый разброс углов опережения зажигания в пределах каждого полного цикла работы ДВС и на основе результатов измерения воздействуют на регулятор избытка воздуха так, что при повышении нестабильности работы системы зажигания коэффициент избытка воздуха снижают и наоборот. Возможен вариант решения, при котором разброс углов опережения зажигания определяется по времени максимального давления в цилиндрах. 2 ил.

Заявляемый способ оптимизации работы ДВС предназначен для двигателей внутреннего сгорания с системой принудительного зажигания.

Известен способ оптимизации режима работы ДВС, заключающийся в том, что в режиме холостого хода во впускной трубопровод подается воздух, а перед началом подачи воздуха угол опережения зажигания устанавливается более поздним, чем установочный угол. (См. например, а.с. СССР N 401816, кл. F 02 P 5/00, опубл. 12.10.73. в Б.И. N 41: "Способ работы ДВС на режиме принудительного холостого хода"). Недостаток указанного способа заключается в том, что он предназначен только для режима холостого хода. Кроме того, этот способ не дает эффекта при межцилиндровом разбросе угла опережения зажигания (УОЗ) и неравномерной работе цилиндров. Известен также способ оптимизации режима работы ДВС, более близкий по технической сущности к заявленному и принятый в качестве прототипа, заключающийся в том, что во всем диапазоне частот вращения вала двигателя УОЗ изменяется в зависимости от нагрузки и частоты вращения вала, а на режимах принудительного холостого хода по сигналам датчика воздействуют на дроссельную заслонку. (См. например, а.с. СССР N 1474316, кл. F 02 P 5/00, опубл. 23.04.89. в Б.И. N 15: "Способ оптимизации угла опережения зажигания"). Способ, в сравнении с аналогом, более универсален, однако его недостаток заключается в том, что в нем не учитывается рассогласование углов опережения зажигания в последовательных циклах и межцилиндровых циклах, а также неравномерность начал рабочего процесса в цилиндрах. Такая неравномерность может привести к остановке работы двигателя при использовании данного способа. В общем случае неучет реального процесса работы цилиндров приводит к неполному сгоранию топлива, особенно на частных циклах и режимах холостого хода, повышению токсичности выхлопа и увеличению потребления горючего. Заявленное изобретение направлено на улучшение удельных показателей работы двигателя, на повышение устойчивости его работы, снижение расхода топлива, снижение токсичности выхлопа, в частности на режимах холостого хода. Для достижения указанного результата в известном способе оптимизации режима работы ДВС, заключающемся в воздействии на дроссельную заслонку по сигналам датчика частоты вращения коленчатого вала и нагрузки на двигатель, согласно изобретению измеряют максимальный относительный межцикловый и межцилиндровый разброс по времени углов опережения зажигания, по результатам измерения воздействуют на регулятор коэффициента избытка воздуха так, что при уменьшении межцилиндровых углов разброса коэффициент смещается в сторону обеднения, а при увеличении углов разброса в сторону обогащения горючей смеси. Воздействие на регулятор состава смеси по результатам измерения разброса по времени углов опережения зажигания позволяет организовать оптимальное значение обеднения горючей смеси и тем самым значительно снизить расход топлива и уменьшить токсичность выхлопа, особенно на частных режимах и режиме холостого хода. В известных источниках информации, использованных для определения уровня техники, не описана совокупность заявляемых признаков и, кроме того, она не является очевидной, так как не следует непосредственно из уровня техники. На основе этого можно утверждать, что заявляемое техническое решение является новым и неочевидным. При этом заявляемое техническое решение осуществимо в промышленных условиях и, следовательно, является промышленно применимым. Таким образом, предлагаемый способ оптимизации режима работы ДВС соответствует критерию изобретения. Заявляемый способ оптимизации режима работы ДВС иллюстрируется чертежами, с фиг. 1 и 2, где на фиг. 1 представлен вид структурной схемы, реализующей принцип данного изобретения, на фиг. 2 имеется второй вариант структурной схемы, выполняющей те же функции, но с несколько измененной регистрирующей аппаратной реализацией. Сущность предложенного способа заключается в следующем. Двигатель внутреннего сгорания 1 (фиг. 1) имеет датчики положения коленчатого вала (п. в.к.) 2 и сигналов прерывателя распределителя искры зажигания (р. и.з.) 3, при этом число сигналов, поступающих от датчика 2, соответствует числу цилиндров N двигателя 1, и они поступают каждый раз при повороте коленчатого вала на угол 360/N. Датчик 3 соединен со счетчиком импульсов 4. В свою очередь, датчик 2 соединен со счетчиком импульсов 5. Оба счетчика 4 и 5 соединены также с высокочастотным кварцевым генератором импульсов 6, а их выходы связаны с делителем 7. Последний соединен с устройством сравнения 8. Устройство сравнения 8 связано с двигателем 1 через сумматор 9, аналоговый преобразователь 10 и исполнительный орган 11. Последний имеет механическое сочленение с регулятором коэффициента избытка воздуха (на чертеже не обозначен). В варианте способа, представленном на фиг. 2, вместо датчика р.и.з. 3 установлен вибрационный датчик 12, связанный через высокочастотный фильтр 12 и пороговое устройство 14 со счетчиком 4. Способ оптимизации режима работы ДВС реализуется следующим образом. Сигнал от датчика п.к.в. 2 воздействует на счетчики импульсов 4 и 5, и они начинают отсчет импульсов, поступающих от высокочастотного кварцевого генератора импульсов 6. Сигнал от датчика р.и.з. 3 поступает на счетчик импульсов 6, выключая его. Таким образом в счетчике 6 накапливается число импульсов генератора импульсов 6, пропорциональное отрезку времени между сигналом, пришедшим от датчика 2, и датчика прерывателя-распределителя 3. Полученный результат из счетчика 4 поступает в делитель 7. Счетчик 5 считает импульсы генератора 6 между двумя сигналами, пришедшими от датчика 2, а результат также поступает в делитель 7. Делитель производит операцию деления числа импульсов счетчика 4 на число импульсов, поступивших от счетчика 5. И этот процесс повторяется каждый раз при очередном сигнале от датчика п.к.в. 2. Результат деления поступает в многоканальное устройство сравнения 8. Число каналов устройства 8 равно числу цилиндров двигателя. В каждом канале запоминаются результаты деления, поступившие от делителя 7, и по окончании цикла работы всех цилиндров двигателя два значения максимальное и минимальное поступают в сумматор 9. Последний по результатам разности сигналов через аналоговый преобразователь 10 воздействует на исполнительный орган 11. Исполнительный орган 11 воздействует на механизм, изменяющий коэффициент избытка воздуха. Процесс работы структурной схемы, представленный на фиг. 1, непрерывно повторяется. Чем больше равномерность работы цилиндров, тем меньше сигнал сумматора и тем больше коэффициент a и наоборот. Экспериментально установлено, что для многих двигателей с принудительной системой зажигания коэффициент избытка воздуха на режимах холостого хода, например, приближается к 0,95-1 и более и этот уровень, устанавливаемый экспериментально для каждого типа ДВС, может быть принят для нулевого сигнала от сумматора 9. По мере увеличения сигнала, выходящего с сумматора 9, что характеризует неравномерность работы цилиндров в пределах каждого полного поворота коленчатого вала, исполнительный орган 11 смещает регулятор в сторону уменьшения a, минимальное значение которого также устанавливается экспериментально для каждого типа ДВС. В варианте способа (фиг.2) сигнал от вибрационного датчика 12 проходит через фильтр 13, в котором отсеиваются высокочастотные гармонические составляющие и попадает в пороговое устройство 14, где выделяется максимальный сигнал импульс, характеризующий фазу максимального давления в работающем двигателе 1. И этот импульс поступает в счетчик 4. В остальном структурная схема работает аналогично описанной по фиг. 1, с той разницей, что в делитель 7 от датчика 4 поступает число импульсов, определяемое разницей между сигналом от датчика п.к.в. 2 и моментом максимального давления в работающем цилиндре от порогового устройства 14. Первый вариант технического решения по данному способу реализуется более просто, однако во втором варианте оценка результатов более объективна, так как при неисправно работающем двигателе может иметь место пропуск искры зажигания, что не регистрируется в первом варианте структурной схемы. Тем не менее при надежно работающей схеме зажигания, например бесконтактной, как показывают эксперименты, эффекты аналогичны. При этом в обоих вариантах технологического решения по данному способу практически определяется разброс углов системы зажигания, приведенный к числу оборотов распределительного вала. Экспериментально установлено, что оптимизация коэффициента избытка воздуха по критерию равномерности работы двигателя позволяет уменьшить расход топлива на 7% а токсичность выхлопа, в частности по монооксиду углерода, снижается на 50% Таким образом, преимущества заявляемого способа заключаются в следующем: снижается потребление топлива: снижается токсичность выхлопа: повышается мощность и крутящий момент двигателя, особенно на частных режимах работы.Формула изобретения

Способ оптимизации режима работы двигателя внутреннего сгорания, заключающийся в воздействии по сигналам датчика частоты вращения коленчатого вала и нагрузки на дроссельную заслонку, отличающийся тем, что измеряют максимальный межцикловый и межцилиндровый относительный разброс угла зажигания, по результатам измерения воздействуют на регулятор коэффициента избытка воздуха так, что при уменьшении межцилиндровых углов разброса коэффициент смещают в сторону обеднения рабочей смеси, а при увеличении углов разброса- в сторону обогащения рабочей смеси.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

способ оптимизации работы двс (двигателя внутреннего сгорания) и двигатель внутреннего сгорания для его осуществления - патент РФ 2246629

Изобретение относится к области машиностроения. Технический результат заключается в возможности повышения эффективности использования двигателей внутреннего сгорания (ДВС). Способ оптимизации работы ДВС включает в себя рабочий ход, продувку, всасывание рабочей смеси, сжатие и повторение рабочего цикла при возвратно-поступательном движении рабочего поршня и вращательном движении его кривошипа, возвратно-поступательном движении вспомогательного поршня, который размещен в общем цилиндре с рабочим поршнем, и угловых перемещениях кривошипа вспомогательного поршня. При повороте кривошипа рабочего поршня относительно В.М.Т. на угол 50-70 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью, близкой к скорости рабочего поршня. Затем до положения 120-140 град. поступательное перемещение вспомогательного поршня приостанавливают и возобновляют после 120-140 град. в направлении движения рабочего поршня. В интервале от 140-160 град. до 200-220 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью, близкой к скорости рабочего поршня. В интервале от 200-220 град. до 300-320 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью большей, чем скорость рабочего поршня. Далее рабочий цикл ДВС повторяется. Согласно изобретению способ оптимизации работы ДВС осуществляется в двигателе, содержащем, по меньшей мере, один цилиндр и размещенные в нем с возможностью встречного движения два поршня, соединенные с соответствующими валами. При этом вал одного из поршней снабжен средством взаимодействия с валом второго из поршней и с клапаном/клапанами впуска рабочей смеси, который размещен в теле одного из поршней и выполнен в виде поршня, связанного с толкателем. При этом средство взаимодействия валов, связанных с поршнями, выполнено в виде шатунов и кривошипов. Один из кривошипов имеет на оси жестко закрепленную зубчатую шестерню, кинематически связанную с зубчатым колесом, установленным на неподвижной опоре с возможностью взаимодействия с валом, связанным с двуплечим коромыслом, которое в свою очередь связано с шатуном, взаимодействующим с одним из валов. 2 с.п. ф-лы, 1 ил.

Рисунки к патенту РФ 2246629

Предложенное решение относится к области машиностроения и может быть использовано также в иных отраслях промышленности и в быту, в частности возможно использование в двигателестроении (сравнение см. аналоги). Аналоги: RU 2078963, 15.03.94; GB 1432408, 18.07.72.

Указанные аналоги имеют недостаточную эффективность в практическом использавании, ограниченную область применения.

Техническая задача состоит в повышении эффективности практического использования, оптимизации работы ДВС и расширении области его применения.

Сущность предлагаемого решения технической задачи состоит в том, что в способе оптимизации работы ДВС, включающем рабочий ход, продувку, всасывание рабочей смеси, сжатие и повторение рабочего цикла при возвратно-поступательном движении рабочего поршня и вращательном движении его кривошипа, осуществляют возвратно-поступательное движение размещенного в общем цилиндре с рабочим поршнем вспомогательного поршня и угловые перемещения его кривошипа, при этом при повороте кривошипа рабочего поршня относительно В.М.Т. на угол до 50-70 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью, близкой к скорости рабочего поршня, затем до положения 120-140 град. поступательное перемещение вспомогательного поршня приостанавливают и возобновляют после 120-140 град. в направлении движения рабочего поршня со скоростью, превышающей скорость рабочего поршня, в интервале от 140-160 до 200-220 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью, близкой к скорости рабочего поршня, в интервале от 200-220 до 300-320 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью большей, чем скорость рабочего поршня, далее рабочий цикл ДВС повторяется.

Также в осуществление предлагаемого решения технической задачи и для реализации способа сущность конструктивной реализации состоит в том, что:

- имеются, по меньшей мере, один цилиндр двигателя, размещенные в нем, с возможностью встречного движения, два поршня, соединенные с соответствующими валами, причем вал одного из поршней снабжен средством взаимодействия с валом второго из поршней и с клапаном/клапанами впуска рабочей смеси, при этом:

- клапан/клаланы впуска рабочей смеси размещен в теле одного из поршней, выполнен в виде поршня, связанного с толкателем;

- средство взаимодействия валов, связанных с поршнями, выполнено в виде шатунов, кривошипов, один из которых имеет на оси жестко закрепленную зубчатую шестерню, кинематически связанную с зубчатым колесом, установленным на неподвижной опоре с возможностью взаимодействия с валом, связанным с двуплечим коромыслом;

- двуплечее коромысло связано с шатуном, взаимодействующим с одним из валов.

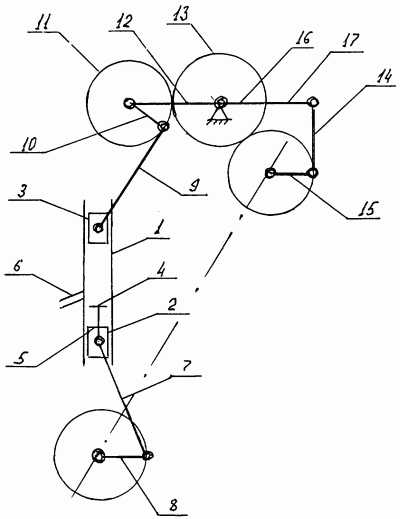

Предложенное решение поясняется чертежом, где позициями обозначены:

1 - цилиндр; 2 - рабочий поршень; 3 - вспомогательный поршень; 4 - клапан впуска; 5 - впускные окна; 6 - выпускные окна; 7 - шатун; 8 - кривошип; 9 - шатун; 10 - кривошип; 11 - зубчатая шестерня; 12 - конец коромысла; 13 - зубчатое колесо; 14 - шатун; 15 - вспомогательный кривошип; 16 - второй конец коромысла; 17 - коромысло.

Работа: Цель достигается тем, что в заявленном способе работы двигателя максимальное рабочее давление создается к моменту поворота кривошипа на 50-70 град. от В.М.Т. (путем поддержания оптимальной степени сжатия в интервале 30-70 град. от В.М.Т. - вспомогательный поршень перемещается одновременно с рабочим поршнем в одном направлении). При протекании процесса расширения (рабочий ход) - в интервале поворота кривошипа от 50-70 до 140-160 град. от В.М.Т. рабочий поршень совершает рабочий ход и в конце процесса расширения (около 120-140 град. от В.М.Т.) рабочий поршень открывает выпускные окна (120-140 град. - 200-220 от В.М.Т.) (в интервале 50-70 град. - 120-140 град. от В.М.Т. - вспомогательный поршень практически не перемещается).

При достижении угла поворота кривошипа 120-140 град. от В.М.Т. начинается перемещение вспомогательного поршня, совпадающее с направлением движения рабочего поршня, со скоростью, превышающей скорость перемещения рабочего поршня. В интервале 130-160 град. от В.М.Т. клапан впуска воздушной смеси, расположенный в рабочем поршне, выполненный в виде поршня, (конструкция клапана условно не показана) открывает впускные окна, находящиеся в рабочем поршне, - начале продувки межпоршневого пространства.

При повороте кривошипа на 140-160 град. - 200-220 град. от В.М.Т. происходит максимально возможное сближение поршней (практически отсутствие оставшихся отработанных газов в виду малого объема межпоршневого пространства) - продувка и завершение процесса выпуска. С момента поворота кривошипа на 200-220 град. до 300-320 град. от В.М.Т. происходит процесс впуска (скорость перемещения вспомогательного поршня превышает скорость перемещения рабочего поршня - межпоршневое пространство увеличивается) и к моменту поворота кривошипа на 300-320 град. от В.М.Т. клапан впуска закрывает впускные окна - начинается сближение поршней (уменьшение межпоршневого пространства) - процесс сжатия.

РАБОТА ПОРШНЕВОЙ МАШИНЫ: Поршневая машина работает следующим образом:

При повороте рабочего кривошипа 8 ведущего вала от В.М.Т. начинает перемещаться рабочий поршень 2, соединенный с кривошипом 8 шатуном 7, одновременно в этом же направлении перемещается вспомогательный поршень 3, соединенный шатуном 9 с кривошипом 10 вспомогательного поршня 3. Кривошип 10 вспомогательного поршня 3 установлен на ближнем к цилиндру 1 конце 12 двуплечего коромысла 17, имеет на оси жестко закрепленную шестерню 11, которая входит в зацепление с зубчатым колесом 13, установленным на неподвижной опоре. Вспомогательный поршень 3 перемещается со скоростью, близкой к скорости рабочего поршня 2 (происходит перемещение вниз ближнего к цилиндру 1 конца 12 двуплечего коромысла 17, второй конец 16 коромысла 17 соединен шатуном 14 с вспомогательным кривошипом 15 ведущего вала), к моменту поворота кривошипа 8 на 50-70 град. от В.М.Т. объем между поршнями становится равным номинальному объему камеры сгорания (степени сжатия), а давление рабочей среды - максимальным. При дальнейшем повороте кривошипа 8 ведущего вала вспомогательный поршень 3 практически не перемещается (происходит вращение кривошипа 10 при практически неподвижном коромысле 17), а рабочий поршень 2 совершает рабочий ход. Происходит процесс расширения. При достижении кривошипом 8 угла поворота 120-140 град. от В.М.Т. начинается перемещение вспомогательного поршня 3 (вращение кривошипа 10 и перемещение конца 12 двухплечего коромысла 17 вверх), совпадающее с направлением движения рабочего поршня 2, со скоростью, превышающей скорость перемещения рабочего поршня 2, рабочий поршень 2 открывает выпускные окна 6 - процесс вытеснения отработанных газов. В интервале поворота кривошипа 8 ведущего вала от 140-160 до 200-220 град. от В.М.Т. происходит сближение поршней 2 и 3 с созданием возможного минимального объема между поршнями, клапан впуска воздушной смеси 4, расположенный в рабочем поршне 2, открывает впускные окна 5 рабочего поршня 2 - производится продувка и завершение процесса вытеснения отработанных газов. В интервале поворота рабочего кривошипа 8 с 200-220 до 300-320 град. от В.М.Т. объем между поршнями 2 и 3 увеличивается - происходит процесс впуска. К моменту поворота кривошипа 8 на 300-320 град. от В.М.Т. начинается сближение поршней 2 и 3 и клапан впуска 4 закрывает впускные окна 5 - процесс сжатия в интервале поворота кривошипа ведущего вала 8 с 300-320 до 410-430 град, от В.М.Т.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ оптимизации работы ДВС, включающий рабочий ход, продувку, всасывание рабочей смеси, сжатие и повторение рабочего цикла при возвратно-поступательном движении рабочего поршня и вращательном движении его кривошипа, возвратно-поступательном движении размещенного в общем цилиндре с рабочим поршнем вспомогательного поршня и угловых перемещениях его кривошипа, отличающийся тем, что при повороте кривошипа рабочего поршня относительно В.М.Т. на угол 50-70 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью, близкой к скорости рабочего поршня, затем до положения 120-140 град. поступательное перемещение вспомогательного поршня приостанавливают и возобновляют после 120-140 град. в направлении движения рабочего поршня, в интервале от 140-160 до 200-220 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью, близкой к скорости рабочего поршня, в интервале от 200-220 до 300-320 град. вспомогательный поршень перемещают однонаправленно с рабочим со скоростью большей, чем скорость рабочего поршня, далее рабочий цикл ДВС повторяется.

2. Двигатель внутреннего сгорания для осуществления способа оптимизации работы ДВС, содержащий, по меньшей мере, один цилиндр, размещенные в нем с возможностью встречного движения два поршня, соединенные с соответствующими валами, отличающийся тем, что вал одного из поршней снабжен средством взаимодействия с валом второго из поршней и с клапаном/клапанами впуска рабочей смеси, размещенным в теле одного из поршней и выполненным в виде поршня, связанного с толкателем, при этом средство взаимодействия валов, связанных с поршнями, выполнено в виде шатунов, кривошипов, один из которых имеет на оси жестко закрепленную зубчатую шестерню, кинематически связанную с зубчатым колесом, установленным на неподвижной опоре с возможностью взаимодействия с валом, связанным с двуплечим коромыслом, которое, в свою очередь, связано с шатуном, взаимодействующим с одним из валов.

www.freepatent.ru

СПОСОБ ОПТИМИЗАЦИИ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Изобретение относится к управлению двигателем внутреннего сгорания, а именно к способам регулирования подачи горючей смеси и ее компонентов.

Из уровня техники известен способ регулирования количества воздуха и топлива для многоцилиндрового двигателя внутреннего сгорания [1], по которому производится только управление подачей воздуха в горючую смесь. Известна электронная система управления впрыском топлива в двигателе внутреннего сгорания [2], сложное устройство с большим количеством датчиков, использующее способ контроля параметров выхлопных газов с помощью лямда-зонда. Известен способ регулирования топливоподачи в двигателях внутреннего сгорания с впрыском топлива [3], при котором используется вероятностный метод расчета. Известны способ и устройство для дозирования топлива к топливовоздушной смеси при запуске двигателя внутреннего сгорания [4]. По данному способу не оценивается конкретная мгновенная ситуация состояния топливной смеси в двигателе. В устройстве для контроля сгорания топлива в цилиндрах двигателя внутреннего сгорания [5] применена оптическая система контроля, которая будет засоряться в процессе работы, и как следствие - низкая надежность. Известна бесконтактная система замещения [6], в которой применен способ дублирования, повторного зажигания, но отсутствует контроль и управление системой зажигания. Наиболее близким аналогом по технической сущности (прототипом) является система, устанавливаемая на автомобилях семейства ВА3-2110 [7], где используется четырехтактовый, четырехцилиндровый двигатель с распределенным фазированным впрыском топлива.

Все вышеприведенные аналоги с инжекторным впрыскиванием топлива используют для определения необходимых параметров работы двигателя внутреннего сгорания датчики температуры двигателя, расходомер воздуха, лямда-зонд, ряд других датчиков, обладающих большой инертностью. Это приводит к тому, что параметры работы двигателя (топливоподача) изменяются с запаздыванием, поэтому двигатель работает в неоптимальном режиме.

Технической задачей, на решение которой направлено настоящее изобретение, является оптимизация работы двигателя внутреннего сгорания, что способствует продлению работоспособности двигателя, более полному сгоранию топлива, а также, уменьшает расход топлива и выделение выхлопных газов.

Поставленная задача решается за счет того, что при способе оптимизации работы двигателя внутреннего сгорания с электронно-управляемым исполнительным органом подачи топливной смеси используют функциональную зависимость электропроводимости горящей топливо-воздушной смеси в зазоре между электродами свечи зажигания и эффективности сгорания горючей смеси (коэффициента полезного действия двигателя внутреннего сгорания). При этом измеряют электропроводимость горящей топливо-воздушной смеси в зазоре между электродами свечи зажигания, передают полученные данные в контроллер-инжектор, который по результатам сравнения с имеющимися оптимальными данными корректирует параметры зажигания и топливной смеси.

Реальные параметры зажигания и топливной смеси корректируются до оптимальных параметров, что способствует достижению максимально полного сгорания топлива и повышению мощности двигателя.

Практическая реализация предлагаемого способа возможна разными вариантами в зависимости от имеющегося на данном транспортном средстве технического оборудования.

Одна из возможных схем замера электропроводимости топливной смеси в зазоре между электродами свечи зажигания для четырехцилиндрового двигателя представлена на чертеже, где условно обозначены:

1 - контроллер-инжектор, 2 - первый формирователь измерительного импульса и напряжения зажигания топливной смеси, 3 - первый измеритель проводимости горящей смеси, 4 - первая свеча зажигания, 5 - второй формирователь измерительного импульса и напряжения зажигания топливной смеси, 6 - второй измеритель проводимости горящей смеси, 7 - вторая свеча зажигания, 8 - третий формирователь измерительного импульса и напряжения зажигания топливной смеси, 9 - третий измеритель проводимости горящей смеси, 10 - третья свеча зажигания, 11 - четвертый формирователь измерительного импульса и напряжения зажигания топливной смеси, 12 - четвертый измеритель проводимости горящей смеси, 13 - четвертая свеча зажигания. Первый выход контроллера-инжектора 1 последовательно соединен с первым формирователем измерительного импульса и напряжения зажигания топливной смеси 2, первым измерителем проводимости горящей смеси 3 и первой свечой зажигания 4. Второй выход контроллера-инжектора 1 последовательно соединен со вторым формирователем измерительного импульса и напряжения зажигания топливной смеси 5, вторым измерителем проводимости горящей смеси 6 и второй свечой зажигания 7. Третий выход контроллера-инжектора 1 последовательно соединен с третьим формирователем измерительного импульса и напряжения зажигания топливной смеси 8, третьим измерителем проводимости горящей смеси 9 и третьей свечой зажигания 10. Четвертый выход контроллера-инжектора 1 последовательно соединен с четвертым формирователем измерительного импульса и напряжения зажигания топливной смеси 11, четвертым измерителем проводимости горящей смеси 12 и четвертой свечой зажигания 13. Выходы данных первого 3, второго 6, третьего 9 и четвертого 12 измерителей проводимости горящей смеси соединены соответственно с первым, вторым, третьим и четвертым входами контроллера-инжектора 1.

Работает схема следующим образом. После поджига топливной смеси соответственно первой 4, второй 7, третьей 10 и четвертой 13 свечами зажигания на них первым 2, вторым 5, третьим 8 и четвертым 12 формирователями измерительного импульса и напряжения зажигания топливной смеси подается измерительное напряжение, которое позволит определить проводимость горящей топливной смеси. Данные о проводимости передаются в контроллер-инжектор 1, который принимает решение об оптимальности горения топливной смеси и в случае необходимости производит коррекцию впрыска топлива.

Данная схема может быть реализована при использовании штатного оборудования автомобиля ВАЗ 2110 [7] или автомобилей BMW 528i, Volvo 740 Turbo с комбинированными системами управления впрыском топлива и зажигания Motronic [8], что подтверждает промышленную применимость изобретения. Работа контроллера - инжектора основана на сборе и обработке данных замера электропроводимости топливной смеси в зазоре между электродами свечи зажигания. Через время t после подачи на свечи импульса поджига топливной смеси с амплитудой напряжения Uo, на свечи подается пробный импульс с формирователя напряжения зажигания с амплитудой напряжения U1, причем U1<<Uo. Амплитуда напряжения U1 подбирается таким образом, чтобы в искровом промежутке свечи не возникло разряда. Во время пробного импульса измеряется проводимость горящей топливной смеси в цепи свечи зажигания. Разный состав топливной смеси имеет разную температуру, скорость горения и проводимость. На основе полученных данных делается вывод о полноте сгорания топлива. Режим работы двигателя корректируется исполнительным устройством контролера-инжектора так, чтобы достичь более полного сгорания топлива без снижения частоты вращения двигателя. При этом может изменяться процентное содержание кислорода в топливной смеси, количество топливной смеси, подаваемое в камеру сгорания за цикл работы, угол опережения зажигания и другие параметры работы двигателя.

Предлагаемый способ позволяет оценивать ситуацию полноты сгорания топлива в момент ее горения, схема замера электропроводимости не инерционна, в отличие от замера параметра лямда-зонд. Частоту подачи пробных импульсов можно регулировать по необходимости - в каждом рабочем цикле или через определенное количество тактов работы двигателя подачей сигнала с контроллера-инжектора на формирователь измерительного напряжения. Режим работы двигателя корректируется по конкретному замеру в каждый момент времени. Далее, аппаратно-программные средства контроллера-инжектора позволяют накапливать информацию о работе конкретного двигателя и, применив вероятностные методы обработки информации, прогнозировать корректировку работы двигателя с некоторым опережением.

Таким образом, предлагаемый способ обеспечивает оптимальную работу двигателя внутреннего сгорания, способствует продлению его работоспособности, более полному сгоранию топлива, уменьшает выделение выхлопных газов, что является немаловажным фактором для экологической обстановки, а также упрощает (удешевляет) электронное оборудование системы впрыска топлива и повышает ее надежность.

Вопросы контроля качества сжигания топлива на основании проводимости освещены в технической литературе. В более раннем источнике информации [9] описаны исследования зависимости электропроводимости и температуры горения твердого топлива. Здесь показано (стр. 87), что в результате изменения соотношения воздух-топливо в зоне циркуляции, обусловленного дискретным поступлением топлива, происходят низкочастотные колебания электропроводимости зоны горения с частотой примерно от 2 до 20 Гц.

При сжигании топливной смеси в двигателе внутреннего сгорания происходят процессы, аналогичные пламени горелки, которые описаны в статье [9]. Здесь приведены зависимости проводимости и температуры пламени от коэффициента расхода воздуха в топливной смеси.

Система подачи топлива может быть отрегулирована для подачи смеси различного весового соотношения между топливом и воздухом. Так как от состава смеси зависит ее теплотворная способность и скорость сгорания, то необходимо контролировать качество приготовленной смеси. Отношение весового количества воздуха, приходящегося на одну весовую часть горючего в данной смеси, к теоретически необходимому количеству воздуха называется коэффициентом расхода воздуха.

Так, например, если в смеси на 1 кг бензина (для полного сгорания которого теоретически необходимо 15 кг воздуха) приходится 12 кг воздуха, то коэффициент расхода воздуха равен 12/15=0,8, а для смеси, содержащей 17 кг воздуха на 1 кг бензина, коэффициент расхода воздуха равен 17/15=1,13, что не является оптимальным.

Смесь, в которой содержание воздуха равно теоретически необходимому количеству, называется оптимальной, и коэффициент расхода воздуха такой смеси равен 15/15=1.

Использованная литература

1. Патент РФ №2027051 F02D 43/00, 41/04, опубликован Бюл. №2/95. Способ регулирования количеств воздуха и топлива для многоцилиндрового двигателя внутреннего сгорания.

2. Патент РФ №202705 F02D 43/00, 41/34, опубликован Бюл. №2/95. Электронная система управления впрыском топлива в двигателе внутреннего сгорания.

3. Патент РФ №2117798 F02D 3/04, 9/02, 41/18, опубликован Бюл. №23/98. Способ регулирования топливоподачи в двигателе внутреннего сгорания с впрыском топлива

4. Патент РФ №2130557 F02D 43/06, F02M 7/00, опубликован Бюл. №14/99. Способ и устройство для дозирования топлива к топливовоздушной смеси при запуске двигателя внутреннего сгорания.

5. Свидетельство на полезную модель РФ №4559 F02D 41/14, опубликовано Бюл. №7/97. Устройство для контроля сгорания топлива в цилиндрах двигателя внутреннего сгорания.

6. Свидетельство на полезную модель РФ №10789 F02P 15/04, опубликовано Бюл. №8/99. Бесконтактная система зажигания.

7. Волгин С.Н., Игнатов А.П., Косарев С.Н., Новокшонов К.В., Пятков К.В. Яметов В.А. Руководство по ремонту, эксплуатации и техническому обслуживанию автомобилей ВА3-2110, ВА3-2111, ВА3-2112, М., Третий Рим, 1998.

8. Спинов А.Р. Системы впрыска бензиновых двигателей. М., Машиностроение, 1995.

9. Плицын В.Т., Фиалков Б.С., Магун Я.И. Об электропроводимости при горении кокса в потоке воздуха. Физика горения и взрыва. 1968, №1, стр. 84 - 90.

10. Булычев В.В., Сухой М.П., Куманев С.А., Смирнов М. А. Исследования проводимости факела. Вопросы химии и химической технологии. 2008, №6, стр. 156-157.

Способ оптимизации работы двигателя внутреннего сгорания с электронно-управляемым исполнительным органом подачи топливной смеси, отличающийся тем, что полноту сгорания топливной смеси определяют по величине электропроводимости горящей топливной смеси в зазоре между электродами свечи зажигания, при этом измеряют электропроводимость горящей топливной смеси в зазоре между электродами свечи зажигания путем подачи пробного импульса в момент горения топливной смеси, амплитуда пробного импульса подбирается таким образом, чтобы в искровом промежутке свечи не возникло разряда, далее передают полученные данные в контроллер-инжектор, который по результатам сравнения с имеющимися оптимальными данными корректирует параметры зажигания и топливной смеси.

edrid.ru

Способ оптимизации работы системы управления двигателя внутреннего сгорания

Способ предназначен для систем управления ДВС. Способ реализуется следующим образом. Во всем диапазоне частоты вращения ДВС угол опережения зажигания изменяют в зависимости от положения максимума давления на индикаторной диаграмме ДВС и от состава топливной смеси, а также корректируют состав топливной смеси с целью поддержания его заданного значения. Технический результат - повышение точности работы системы управления двигателя и увеличение ее быстродействия. 1 ил.

Изобретение относится к двигателестроению и может быть использовано в системе управления двигателя внутреннего сгорания.

Известен способ регулирования угла опережения зажигания (УОЗ) в многоцилиндровом двигателе внутреннего сгорания (ДВС), в котором корректируют УОЗ, сравнивая температуру отработанных газов с оптимальной температурой, вычисленной из внешних условий и режима работы ДВС (а.с. СССР N 1592566, М. Кл. F 02 P 5/14). Однако используемый в данном случае параметр, по которому корректируется УОЗ (температура отработанных газов), является второстепенным и не полностью характеризует режим работы двигателя. Известен также способ регулирования состава топливной смеси, в котором замеряют внешние условия работы и выходные параметры ДВС и по полученным данным корректируют состав смеси (см. Двигатели внутреннего сгорания: Системы поршневых и комбинированных двигателей; Под общ. ред. А.С.Орлина, М.Г.Круглова - М.: Машиностроение, 1985, гл. 2 5, с. 49 - 57). Однако данный способ не обеспечивает оптимальный режим работы ДВС в силу того, что не оценивается влияние корректировки состава топливной системы на эффективность работы двигателя. Наиболее близким по технической сути (прототипом) к заявляемому изобретению является способ, в котором определяют положение пикового давления на характеристике давления сжатия в рабочем объеме двигателя на основе зарегистрированного положения пикового давления формируют характеризующий его информационный сигнал, который непосредственно используют в качестве регулировочного параметра в контуре регулирования, к контуру регулирования подводят получаемые входные параметры, момент зажигания регулируют с помощью контура регулирования таким образом, что положение пикового давления соответствует получаемым входным параметрам (Заявка ФРГ N 3917906, МКИ5 F 02 P 5/15, 1990). Эффективность работы ДВС определяется положением коленчатого вала, соответствующим максимуму давления при подводе тепла к рабочему телу в цилиндре, и составом топливной смеси. По углу поворота коленчатого вала, соответствующему росту давления в цилиндре ДВС при сгорании, можно определить состав топливной смеси, что не реализовано в известном прототипе. Известный способ применим только к двигателям с принудительным зажиганием топливной смеси. Однако такая характеристика, как положение коленчатого вала, соответствующее максимуму давления, характеризует эффективную работу и других типов ДВС, в частности двигателей с самовоспламенением. Задачей изобретения является создание способа оптимизации работы системы управления ДВС, обеспечивающего получение технического результата, состоящего в улучшении эксплуатационных характеристик двигателя. Этот технический результат в способе оптимизации работы системы управления ДВС, заключающемся в том, что определяют положение пикового давления на характеристики давления сжатия в рабочем объеме двигателя, на основе зарегистрированного положения пикового давления формируют характеризующий его информационный сигнал, который непосредственно используют в качестве регулировочного параметра в контуре регулирования, к контуру регулирования подводят получаемые входные параметры, достигается тем, что замеряют угол поворота коленчатого вала, соответствующий росту давления, вызванного подводом тепла к рабочему телу, на основе зарегистрированного угла поворота коленчатого вала формируют характеризующий его второй информационный сигнал, который непосредственно используют в качестве регулировочного параметра в контуре регулирования, сравнивают полученное значение угла поворота с заданным, на основе выработанного сигнала рассогласования корректируют состав топливной смеси или закон подачи топлива и величину УОЗ или угла опережения впрыска топлива, необходимость изменения которого вызвана изменением состава топливной смеси или закона подачи топлива, таким образом, чтобы положение коленчатого вала, соответствующее максимуму давления, было равно заданному. Указанная совокупность новых признаков и признаков, общих с прототипом, позволяет получить технический результат, состоящий в улучшении эксплуатационных характеристик двигателя. Действительно, в способе-прототипе оптимизация работы ДВС осуществляется по одному параметру - положению максимума давления на индикаторной диаграмме. В то же время экономичность работы ДВС и токсичность выхлопных газов зависят от состава топливной смеси или закона подачи топлива в цилиндр. Поэтому существует необходимость постоянной корректировки состава топливной смеси, зависящей от многих внешних факторов (давления, температеры окружающей среды, эксплуатационных факторов и т.д.) в различных условиях и на различных режимах работы ДВС. В реальных условиях учет большей части внешних факторов затруднен. Существующие системы корректируют состав топливной смеси в зависимости от внешних параметров, но не оценивают эффективность этой коррекции (см. Двигатели внутреннего сгорания: Системы поршневых и комбинированных двигателей; Под общ.ред. А.С. Орлина, М.Г. Круглова - М.: Машиностроение, 1985, гл. 2 5, с. 49 - 57). В предложенном способе в качестве регистрируемых параметров используются угол поворота коленчатого вала ДВС, соответствующий росту давления в цилиндре при сгорании топливной смеси (см. Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей; Под общ.ред. А.С. Орлина, М.Г. Круглова - М.: Машиностроение, 1983, с. 132, рис. 63), и положение коленчатого вала ДВС, соответствующее максимуму давления в цилиндре, характеризующее максимальную эффективность преобразования тепловой энергии в механическую (см. Двигатели внутреннего сгорания: Теория поршневых и комбинированных двигателей; Под общ. ред. А.С. Орлина, М.Г. Круглова - М.: Машиностроение, 1983, гл. 4, 4, с. 130 - 134). При несоответствии угла поворота коленчатого вала, соответствующего росту давления, заданному значению вырабатывается управляющее воздействие, приводящее к изменению состава топливной смеси, которое приводит к изменению данного регулируемого параметра. Данный процесс продолжается до тех пор, пока сигнал рассогласования угла поворота коленчатого вала не окажется в заданных пределах, что соответствует оптимальному расходу топлива. В то же время скорость сгорания топливной смеси зависит от ее состава, изменение которого требует изменения УОЗ с целью обеспечения оптимального положения максимума давления на индикаторной диаграмме ДВС (см. Двигатели внутреннего сгорания: Теория поршневых и комбинированных двигателей; Под ред. А.С. Орлина, М.Г. Круглова - М.: Машиностроение, 1983, гл. 4, 4, с. 130 - 134). Таким образом, положение коленчатого вала, соответствующее максимуму давления, что определяет оптимальную работу ДВС, характеризуется как начальной установкой УОЗ, так и составом топливной смеси. В случае последовательной работы системы корректируют состав топлива, что приводит к изменению положения максимума давления, и по новому положению максимума давления изменяют УОЗ таким образом, чтобы это положение соответствовало заданному. В этом случае увеличивается время выхода системы на новый режим работы по сравнению с параллельной работой, при которой одновременно корректируют состав топлива и изменяют соответствующим образом УОЗ. Таким образом, предлагаемая параллельная работа системы уменьшает время переходного периода, что улучшает эксплуатационные характеристики ДВС. На чертеже приведена блок-схема системы, реализующей предлагаемый способ. Система оптимизации работы системы управления двигателя внутреннего сгорания, реализующая предлагаемый способ, состоит из не менее чем одного цилиндра ДВС 2 с установленным на нем датчиком давления (ДД) 3, датчиком положения коленчатого вала двигателя (ДПКВ) 10, соединенным с соответствующим входом программного блока 4, выходы которого управляют коммутаторами 9 и 15, счетчиками 5, 8, 14 и сумматорами 6, 7, 13, посредством которых производится сравнение истинных значений положения максимума давления и угла поворота коленчатого вала с заданными, заложенными в память 17, и формируются сигналы, корректирующие посредством цифроаналогового преобразователя (ЦАП) 12 и регулятора качества топливной смеси 11 состав топливной смеси, а также изменение угла опережения зажигания в блоке системы зажигания 1. Для изменения режима работы ДВС используется датчик мощности 16. Система работает следующим образом. Во время вращения коленчатого вала двигателя при поступлении сигнала начала отсчета с ДПКВ 10 в счетчике 5 происходит счет импульсов, поступающих с ДПКВ 10. При совпадении количества импульсов, поступающих на счетчик 5, с заложенным в нем числом выдается сигнал на блок системы зажигания 1, который генерирует высоковольтный разряд. Топливная смесь в цилиндре 2 воспламеняется. Также при поступлении сигнала начала отсчета с ДПКВ 10 на вход 18 программного блока 4 с его выхода 23 подается сигнал, открывающий коммутатор 9, в результате чего импульсы с ДПКВ 10 поступают на вход счетчика 8. Сгорание топливной смеси в цилиндре 2 приводит к повышению давления, регистрируемого ДД 3. При прекращении роста давления, что соответствует полному сгоранию топливной смеси в цилиндре 2, коммутатор 9 закрывается и в счетчике 8 остается сформированный сигнал рассогласования между заданным значением положения максимума давления, предварительно засланным из памяти 17, и истинным, полученным в результате счета числа импульсов с ДПКВ 10, соответствующих положению коленчатого вала. Зарегистрированное датчиком ДД 3 начало роста давления в цилиндре 2, вызванное горением топливной смеси, подается на вход 19 программного блока 4, что приводит к появлению сигнала на выходе 24 и открытию коммутатора 15 на период роста давления в цилиндре 2. За это время в счетчике 14 формируется сигнал рассогласования как разность между заданным значением угла поворота коленчатого вала, соответствующего росту давления, предварительно засланным в счетчик 14 из памяти 17, и истинным, соответствующим числу импульсов, поступивших от ДПКВ 10 через коммутатор 15 в период роста давления, вызванного сгоранием топливной смеси в цилиндре 2. Таким образом, в момент достижения давлением в цилиндре 2 максимума оказываются сформированы два сигнала рассогласования: положения максимума давления - в счетчике 8; и угла поворота коленчатого вала, что характеризует состав топливной смеси, - в счетчике 15. По сигналу, сформированному на выходе 23 программного блока 4, происходит суммирование корректирующих поправок на изменение УОЗ в сумматоре 7 и коррекция текущего значения состава топливной смеси в сумматоре 13, с которого скорректированный цифровой сигнал поступает на вход ЦАП 12, где преобразуется в аналоговый управляющий сигнал, при подаче которого на вход регулятора качества топливной смеси 11, происходит корректировка состава топливной смеси, поступающей в цилиндр 2. В дальнейшем на выходе 22 программного блока 4 формируется сигнал, который подается на счетчики 8 и 14, в результате чего в них засылаются из памяти 17 заданные значения положения коленчатого вала и угла поворота его соответственно. Сформированный далее на выходе 21 программного блока 4 управляющий сигнал подается на сумматор 6, где происходит коррекция текущего значения УОЗ. Появляющийся на выходе 20 программного блока 4 управляющий сигнал записывает в счетчик 5 скорректированное значение УОЗ. Система подготовлена к следующему циклу работы. В случае отсутствия сигнала с датчика давления 3, что возможно в случае неисправности блока зажигания 1 или установки ДД 3 не на всех цилиндрах, программный блок 4 выдает сигналы после окончания поступления импульсов с ДПКВ 10 только на выходы 20 и 22, что обеспечивает работу системы при ранее установленных УОЗ и составе топливной смеси. В режиме максимальной мощности, когда требуется богатая смесь, сигнал с датчика нагрузки 16 блокирует включение коммутатора 15, обновляет счетчик 14 и устанавливает регулятор качества топливной смеси 11 в положение, обеспечивающее богатую топливную смесь вне зависимости от сигнала с ЦАП 12. В этом случае коррекция УОЗ, вызванная изменением состава топливной смеси, отсутствует, и изменение установки УОЗ вызывается только изменением положения максимума давления на индикаторной диаграмме ДВС. Способ и устройство, предложенное в качестве варианта реализации способа, обладает высоким быстродействием, точностью, надежностью и простотой в результате использования для оптимального регулирования УОЗ обратной связи по положению максимума давления и углу поворота коленчатого вала ДВС, характеризующих экономичность работы ДВС на всех режимах.Формула изобретения

Способ оптимизации работы системы управления двигателя внутреннего сгорания, заключающийся в том, что определяют положение пикового давления на характеристике давления сжатия в рабочем объеме двигателя, на основе зарегистрированного положения пикового давления формируют характеризующий его информационный сигнал, который непосредственно используют в качестве регулировочного параметра в контуре регулирования, к контуру регулирования подводят получаемые входные параметры, отличающийся тем, что замеряют угол поворота коленчатого вала, соответствующий росту давления, вызванного подводом тепла к рабочему телу, на основе зарегистрированного угла поворота коленчатого вала формируют характеризующий его второй информационный сигнал, который непосредственно используют в качестве регулировочного параметра в контуре регулирования, сравнивают полученное значение с заданным, на основе выработанного сигнала рассогласования корректируют состав топливной смеси или закон подачи топлива и величину угла опережения зажигания или угла опережения впрыска топлива, необходимость изменения которого вызвана изменением состава топливной смеси или закона подачи топлива, таким образом, чтобы положение коленчатого вала, соответствующее максимуму давления, было равно заданному.РИСУНКИ

Рисунок 1www.findpatent.ru

Способ оптимизации работы двигателя внутреннего сгорания

Изобретение относится к двигателестроению, в частности для определения технического состояния двигателей внутреннего сгорания. Изобретение позволяет повысить КПД двигателя и его моторесурс путем оптимизации режима работы двигателя внутреннего сгорания. Способ оптимизации работы двигателя внутреннего сгорания, заключающийся в том, что определяют скорость и ускорение поршня и строят индикаторную диаграмму силы, действующей на поршень в зависимости от угла поворота шейки коленчатого вала вокруг его оси вращения, или снимают тепловые характеристики работы двигателя внутреннего сгорания и на основании теплового расчета строят указанную выше индикаторную диаграмму и затем определяют силы инерции возвратно-поступательного движения масс поршня и кривошипно-шатунного механизма каждого цилиндра двигателя внутреннего сгорания в зависимости от ускорения или замедления поршня. Измеряют величину давления продуктов сгорания топлива на поршень и изменения величины давления на поршень продуктов сгорания топливной смеси в зависимости от угла поворота шейки коленчатого вала вокруг оси вращения последнего, с учетом измеренных величин давления определяют величину сил возвратно-поступательного перемещения движущихся масс поршня и кривошипно-шатунного механизма двигателя внутреннего сгорания в направлении по оси цилиндра двигателя внутреннего сгорания с построением индикаторной диаграммы, после чего для каждого полуоборота коленчатого вала определяют среднюю суммарную тангенциальную силу (Тср), действующую на кривошип в зависимости от крутящего момента (Мкр.ср.) на коленчатом валу:

Tср=Mкр.ср./R,

где R - радиус кривошипа коленчатого вала, после чего определяют средние суммарные силы вдоль оси поршня и кривошипно-шатунного механизма (Р∑) в зависимости от угла α поворота коленчатого вала и угла β отклонения шатуна от оси цилиндра:

P∑=Tср/sin(α+β)/cosβ

На основании полученных результатов для каждого полуоборота коленчатого вала определяют суммарную величину тангенциальной силы на кривошипе коленчатого вала, суммарную величину силы давления продуктов сгорания топливной смеси в цилиндре и суммарную силу инерции возвратно-поступательного перемещения масс поршня и кривошипно-шатунного механизма для каждого цилиндра как разницу между средними суммарными силами Р∑ для средней суммарной тангенциальной силы Тср и суммарными силами давления продуктов сгорания топливной смеси в зависимости от угла поворота коленчатого вала, после чего устанавливают на валу двигателя маховик и обеспечивают вращение коленчатого вала с постоянной угловой скоростью. Размер маховика определяют из условия, что создаваемый им суммарный крутящий момент сопротивления вращению коленчатого вала равен суммарному крутящему моменту от ускорения вращения коленчатого вала под действием рассчитанной выше суммарной силы инерции.

Изобретение относится к области машиностроения, в частности к двигателям внутреннего сгорания, и может быть использовано в двигателестроении.

Известен способ определения технического состояния двигателя внутреннего сгорания (ДВС) путем нахождения зависимости индикаторного давления в цилиндре двигателя от угла поворота коленчатого вала (см. патент РФ 2078324, кл. G 01 М 15/00, 1997), при этом данный способ основан на непрерывном измерении в фазе текущих значений угловых ускорений коленчатого вала двигателя, генерировании функции инерционной составляющей ускорения, а также на взаимной зависимости активных сил в цилиндре с крутящим моментом и выделении составляющей ускорения, отражающей рабочие процессы в цилиндре, с вычислением индикаторной диаграммы работы цилиндра.

Недостатком указанного выше способа является необходимость установки сложных устройств для измерения неравномерности частоты вращения коленчатого вала и, следовательно, его дороговизна. Кроме того, данный способ не обладает высокой точностью, так как индикаторная диаграмма получается расчетным путем.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ определения режима работы двигателя внутреннего сгорания, заключающийся в том, что определяют скорость и ускорение поршня и строят индикаторную диаграмму силы, действующей на поршень, в зависимости от угла поворота шейки коленчатого вала вокруг его оси вращения или снимают тепловые характеристики работы двигателя внутреннего сгорания и на основании теплового расчета строят указанную выше индикаторную диаграмму и затем определяют силы инерции возвратно-поступательного движения масс поршня и кривошипно-шатунного механизма каждого цилиндра двигателя внутреннего сгорания в зависимости от ускорения или замедления поршня (см. Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа. - 1980. - C.117-123).

При этом принимается, что коленчатый вал вращается с постоянной угловой скоростью ω. Газовые нагрузки на поршень в расчете не учитываются. Данное допущение позволяет рассматривать все кинематические величины в виде функциональной зависимости от угла поворота коленчатого вала, который при ω=const пропорционален времени.

Вращение коленчатого вала с постоянной угловой скоростью может быть обеспечено за счет ускорения или замедления движения поршня вдоль цилиндра и, вызванного его движением, перемещением шатуна вдоль оси цилиндра и отклонением шатуна от этой оси, при этом происходит изменение скорости поступательного движения поршня на величину dv за время dt.

Силы инерции возвратно-поступательного движения масс Pj, действующие в кривошипно-шатунных механизмах ДВС, рассматриваются как результат ускорения или замедления поршня, связанного с кинематикой кривошипно-шатунного механизма. Аналогично ускорению поршня силы инерции возвратно-поступательного движения масс Pj обычно представлены в виде суммы сил инерции первого Pj1 и второго Рj2 порядков

Рj=Рj1+Рj2

Недостатком этого способа расчета режима работы ДВС, в частности расчета ускорения поршня и сил инерции возвратно-поступательно движущихся масс, является то, что в нем не учитываются силы инерции возвратно-поступательно движущихся масс для установившегося режима работы двигателя как результат действия сил давления газов на поршень в зависимости от угла поворота коленчатого вала, все шейки которого вращаются в одном направлении с постоянной угловой скоростью.

Задачей предлагаемого способа является повышение кпд двигателя и его моторесурса путем оптимизации режима работы двигателя внутреннего сгорания.