Логистическая оптимизация производственного процесса. Оптимизация производственного процесса

5.5. Оптимизация организации производственного процесса во времени

5.5.1. Статическое представление об организации

производственного процесса во времени

Основными календарно-плановыми нормативами организации производственного процесса во времени являются длительность производственного цикла обработки детали, нормативный размер партии деталей и длительность производственного цикла изготовления изделия.

Расчет длительности производственного цикла изготовления

партии деталей

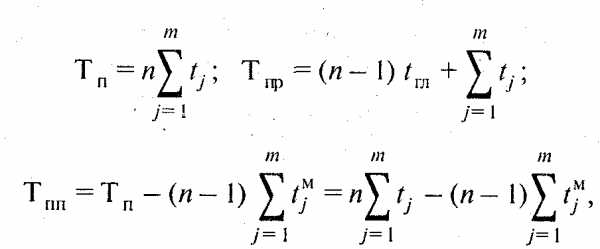

Определение длительности производственного цикла изготовления партии деталей (партии одного предмета труда) можно проиллюстрировать применительно к механической обработке партии деталей. Этот расчет является типовым и применяется с учетом специфики технологий во всех цехах промышленных предприятий. Длительность совокупного цикла механической обработки партии деталей при разных способах (видах) календарной организации процесса определяется по следующим формулам:

где Тп — длительность цикла обработки партии деталей при последовательном

способе календарной организации процесса;

Тпр — длительность цикла обработки партии деталей при параллельном

способе календарной организации процесса;

Тпп — длительность цикла обработки партии деталей при параллельно-

последовательном способе календарной организации процесса;

n — размер партии одинаковых деталей, шт.;

tj — длительност j-й технологической операции детали;

tгл — наибольшая длительность технологической операции детали; tгл = max tj;

tjм — длительность меньшей из каждой пары смежных технологических

операций детали.

По вышеприведенным формулам (например, для n = 8, j = 4, t1 = 3, t2 = 1, t3 = 4, t4 = 2, когда e tjм = 1 + 1 + 2 = 4 и е tj = 3 + 1 + 4 + 2 = 10) показатели длительности циклов изготовления рассматриваемой партии деталей примут следующие значения:

Расчет оптимального размера партии

Для расчета оптимального, экономически целесообразного размера партии используется расчетно-аналитический метод. Согласно этому методу все затраты по изготовлению партии деталей можно разделить на две категории. Первая категория затрат остается постоянной при любом размере партии, а в пересчете на одну деталь снижается по мере увеличения размера партии. К этой категории относятся затраты, связанные с запуском партии деталей в производство (Сзап), в том числе затраты по переналадке оборудования, оформлению документации, планированию и учету производства, затраты на подготовительно-заключительные действия по каждой операции. Вторая категория затрат — это затраты на содержание и увеличение незавершенного производства.

Экономически целесообразный размер партии (nопт), минимизирующий удельную величину этих затрат и потерь, может быть рассчитан по формуле:

оформление документации, включение партии в график запуска и

выдачу нарядов исполнителям, учет движения партии в ходе обработки

и т.п.), руб.;

Сизг — затраты по изготовлению одной детали (материалы, заработная плата

и другие статьи цеховой себестоимости), руб.;

N — количество деталей, которые надо изготовить согласно программе на

плановый период, шт.;

η — коэффициент потерь от связывания средств в незавершенном

производстве, равный норме прибыли на капитал.

Из-за необходимости в каждом конкретном случае учитывать ограничения и другие требования, накладываемые на оптимальный размер партии, при практических расчетах используется нормативный размер партии деталей, который устанавливается методом подбора: определяют минимально допустимый размер партии с точки зрения экономически целесообразного использования оборудования и корректируют его в сторону увеличения в зависимости от конкретных производственных условий.

Статическое представление об экономически целесообразном размере партии не учитывает основных конкретных условий производства, от которых зависит рациональный размер партии деталей. Такими условиями являются: количество наименований деталей, подлежащих изготовлению в данном плановом периоде; соответствие структуры и величины пропускной способности производственного подразделения суммарной трудоемкости и структуре трудоемкости производственной программы данного подразделения; количество операций по изготовлению ведущей детали или количество операций в типовом технологическом маршруте. То есть при данном подходе не учитывается динамизм производственного процесса.

Расчет длительности производственного цикла изделия

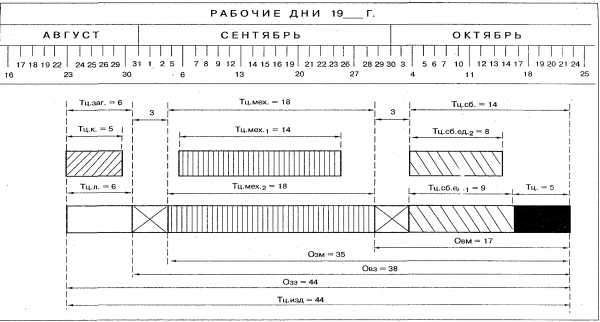

Одним из основных календарно-плановых нормативов непоточного производства является длительность цикла изготовления изделия (выполнения заказа). Расчет длительности производственного цикла изготовления изделия завершается построением циклового графика (рис. 5.4). Методика расчета длительности производственного цикла изготовления детали в механообрабатывающем цехе была рассмотрена выше. Длительность цикла изготовления заготовки определяется аналогично длительности цикла механообработки детали. Для ускорения расчетов продолжительность цикла изготовления отливок, поковок и штамповок устанавливается укрупненно при помощи нормативов, разработанных для различных видов литья, поковок и штамповок в зависимости от их веса, сложности и других факторов. Длительность цикла сборки (Тцсб) складывается из длительности цикла генеральной сборки (Тцгсб) и из максимальной длительности цикла сборки сборочной единицы (Тцсбе). Длительность циклов генеральной сборки и сборки сборочных единиц определяется как сумма показателей длительности отдельных операций соответственно генеральной сборки и сборки сборочных единиц (Тогсб).

где to — нормативная трудоемкость сборочной операции, час;

С — количество рабочих, занятых на данной сборочной операции;

q — длительность рабочей смены, час;

Kв — коэффициент выполнения норм.

Рис. 5.4. Цикловой график изготовления изделия А:

Озз — опережение запуска в заготовительные цехи; Озм — опережение запуска в механические цехи; Овз — опережение запуска заготовительными цехами; Овм — опережение запуска механическими цехами

Цикл сборки определяется путем построения циклового графика (циклограммы) сборки. Простейший цикловой график сборки изделия приведен на рис. 5.4. Цикловой график сборки строится с конца, с момента завершения общей (генеральной) сборки, по операциям общей сборки и затем по операциям сборки сборочных единиц. Как правило, операции сборки разных сборочных единиц выполняются параллельно. Степень параллельности предопределяется технологической последовательностью сборочных операций.

Производственный цикл изготовления изделия включает длительность цикла изготовления заготовок (Тцзаг), длительность цикла механической обработки (Тцмех), длительность цикла сборки (Тцсб).

где m — количество стадий в производстве;

tцм — время межцеховых перерывов (обычно составляет 35 суток).

Длительность производственного цикла на каждой стадии производства определяется по ведущему производственному подразделению, в котором комплект деталей (заготовок) рассматриваемого изделия имеет наибольший совокупный цикл. Совокупный цикл механообработки комплекта деталей определяется по длительности цикла изготовления ведущей детали, которая выше, чем для других деталей этого комплекта. Ведущие детали — это, как правило, детали, характеризующиеся наибольшей трудоемкостью или наибольшим количеством технологических операций. Длительность пребывания деталей в термическом, гальваническом, слесарно-сварочном и других цехах, куда детали (заготовки) передаются для выполнения специальных технологических операций, устанавливается укрупненно и включается в длительность цикла обработки соответствующей детали (заготовки).

В длительность производственного цикла изготовления детали входит время ее межоперационного пролеживания, продолжительность которого определяется целым рядом факторов: характером специализации участка, уровнем специализации рабочих мест, количеством операций в технологическом процессе, степенью загрузки оборудования и другими факторами. В заводской практике длительность межоперационных перерывов в обработке партии деталей часто устанавливается без должного обоснования в размерах, кратных длительности одной смены: 0,5 смены, 1 смена или сутки на каждый межоперационный интервал. Однако значительный удельный вес межоперационных перерывов (примерно 70—80%) в длительности цикла изготовления детали требует более обоснованного подхода к определению его значения. Для повышения обоснованности расчетов длительности циклов и межоперационных перерывов применяют методы математической статистики, в частности множественную корреляцию. Однако нормы времени межоперационного пролеживания, определенные по формулам корреляционной зависимости, имеют значительные погрешности.

Первая погрешность состоит в том, что через статистические нормы межоперационного пролеживания прошлые условия организации производства как бы планируются на будущее. При этом игнорируется динамизм номенклатуры выпускаемой продукции, состава рабочих мест, структуры трудоемкости изделий, уровня организации обслуживания рабочих мест и, кроме того, не учитывается степень совершенства оперативного управления производством.

Вторая погрешность состоит в том, что на основе статистических норм времени межоперационного пролеживания определяются лишь средневероятностные величины длительности циклов ведущей и прочих деталей.

С помощью циклового графика изготовления изделия, аналогичного цикловому графику, представленному на рис. 5.4, определяется длительность производственного цикла изготовления изделия и устанавливаются календарные опережения по стадиям производственного процесса. Под опережением выпуска понимается промежуток времени между выпуском из сборочного цеха готового изделия и выпуском из соответствующего цеха заготовок, деталей или сборочных единиц, предназначенных для сборки данного изделия. Сроки между выпуском изделия в сборочном цехе и запуском заготовок, деталей этого изделия в соответствующих цехах называются опережениями запуска. Графически эти опережения показаны на рис. 5.4. Расчеты опережений необходимы для определения сроков запуска в производство (выпуска) деталей таким образом, чтобы каждый цех предыдущей стадии производства своевременно и комплектно обеспечивал цехи последующих стадий производства заготовками, деталями, сборочными единицами.

В примере (см. рис. 5.4) выпуск изделия намечен на 25 октября. Выпуск деталей из механического цеха должен опережать выпуск изделия А на 17 дней, а запуск деталей в механическом цехе — на 35 дней, т. е. детали должны быть запущены в производство 5 сентября. Выпуск заготовок должен опережать выпуск станка на 38 дней, а запуск заготовок на первую операцию в заготовительном цехе — на 44 дня, т. е. изготовление заготовок должно быть начато 23 августа.

studfiles.net

Оптимизация производственного процесса

empstenup/ Апрель 16, 2017/ Без рубрики, Интересное/ 0 comments

Оптимизация производственного процесса – модный термин, появляющийся в печати с начала 80-х годов. Первоначально он применялся для обозначения механического процесса, ограничивающего творческий потенциал профессионалов издательского дела. Сегодня он стал синонимом слова эффективность. На самом деле, любое определение далеко от значения цифрового издания. Производственные процессы можно наладить с помощью эффективных производственных линий, которые можно посмотреть на этом сайте — http://brickandpress.com/

Производственный процесс и последовательность брендинга.

Нужно признать, что большинство компаний не имеют необходимых творческих ресурсов для оптимизации имиджа торговой марки, и это к лучшему. Если ваши сотрудники будут тратить свое рабочее время на передвижение полей, выбор цветового фона и размещение логотипа на служебной записке, которую прочитают всего несколько человек, компании это дорого обойдется. Но это не значит, что служебная записка должна выглядеть, как факс или телеграмма. Структура документа придает ясность и вес его содержанию. Существует множество инструментов для упрощения процесса. Этими инструментами часто пользуются компании, предоставляющие услуги по разработке web-сайтов и торговых марок. Последовательность создания торговой марки позволяет вам поверить в свой рынок и поддерживает уверенность внутри организации.

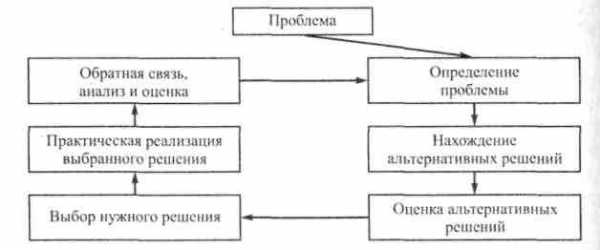

Выявление потенциального производственного процесса.

Для создания производственного процесса может использоваться любое задание, которое необходимо выполнить для достижения желаемой цели. Обычно это такие задания, как обзор, распространение, сбор и публикация информации. Зачастую самый простой способ обратить рабочий процесс в задачу – признать несоответствие качества работы разных сотрудников. Всегда проще сказать, что Джейн справилась с докладом лучше Джона, и похвалить ее за ее квалификацию. Но на самом деле, эта квалификация принадлежит организации и должна быть поделена между всеми. Часто простое моделирование итога работы отдельного сотрудника даст информацию, достаточную для упрощения работы в будущем.

lost-empire.ru

Логистическая оптимизация производственного процесса - Дипломная работа

КУРСОВАЯ РАБОТА

по дисциплине Логистика

на тему: Логистическая оптимизация производственного процесса

(на материалах ОАО Ливгидромаш)

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЛОГИСТИЧЕСКОЙ ОПТИМИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

1.1 Сущность и задачи производственной логистики

1.2 Основные понятия производственной логистики: производственный цикл, внутрипроизводственная логистическая система, материальный поток, система управления материальным потоком

1.3 Управление материальными потоками внутри производства как основа логистической оптимизации производственного процесса

2. АНАЛИЗ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ОАО ЛИВГИДРОМАШ

2.1 Маркетинговая характеристика ОАО Ливгидромаш

2.2 Анализ логистической системы производственного процесса ОАО Ливгидромаш

3. РЕКОМЕНДАЦИИ ПО ЛОГИСТИЧЕСКОЙ ОПТИМИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ОАО ЛИВГИДРОМАШ

3.1 Создание отдела логистики в ОАО Ливгидромаш

3.2 Оптимизация процесса управления материальными потоками в ОАО Ливгидромаш

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

В последние годы в сфере товарного обращения ряда стран произошли существенные преобразования. В условиях, когда рост объемов производства и расширение внутринациональных и микрохозяйственных связей привели к увеличению издержек сферы обращения, внимание предпринимателей сконцентрировалось на поиске новых форм оптимизации рыночной деятельности и сокращения затрат в данной сфере. В хозяйственной практике стали использоваться новые методы и технологии доставки товаров. Они базируются на концепции логистики.

Логистика охватывает всю сферу и спектр деятельности предприятия и на всех стадиях развития производства стремится сократить затраты и выпустить продукцию, заданного количества и качества в установленные сроки и в установленном месте.

Одним из центральных звеньев системы логистики можно назвать производственную логистику, так как благодаря производству осуществляется закупка сырья и материалов, а в последующем и распределение готовой продукции.

Цель данной работы - рассмотреть логистическую оптимизацию производственного процесса.

Для достижения поставленной цели решаются следующие задачи:

. изучить теоретические основы логистической оптимизации производственного процесса;

. проанализировать существующую логистическую систему производственного процесса ОАО Ливгидромаш;

. разработать рекомендации по логистической оптимизации производственного процесса ОАО Ливгидромаш.

Объект исследования - ОАО Ливгидромаш.

При написании курсовой работы использовались справочная литература, учебные пособия, публикации, а также данные отделов ОАО Ливгидромаш.

Методологической основой работы является общеметодологические принципы, системный и сравнительный анализ, экономико-математические, статистические и другие методы.

1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЛОГИСТИЧЕСКОЙ ОПТИМИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

.1 Сущность и задачи производственной логистики

Современное промышленное производство - это сложнейший механизм, включающий в себя как собственно производственно-технологические подразделения, осуществляющие производство полуфабрикатов, деталей, компонентов, сборочных единиц из исходного сырья и материалов, а затем сборку готовой продукции из этих элементов, так и большое количество вспомогательных подразделений, которые часто объединяют единым названием инфраструктура производства. Кроме того, основные и вспомогательные подразделения объединены централизованной системой менеджмента фирмы. Иногда структура фирмы состоит из отдельных производственных подразделений и дочерних фирм, располагающихся в разных городах, регионах. Все это значительно усложняет проблему формирования эффективных логистических систем и логистического менеджмента, так как дополнительно возникают задачи транспортировки готовой продукции на значительные расстояния, вопросы создания промежуточных запасов и т.п.

Через инфраструктурные подразделения каждое предприятие формирует внешние хозяйственные связи и осуществляет внутреннее взаимодействие своих структурных элементов. Непосредственное управление финансовыми и трудовыми ресурсами предприятия производиться только с помощью инфраструктурных подразделений. Применение концепции логистики, сохраняя технологическую специализацию элементов предприятия, помогает таким образом интегрировать подразделения основного и инфраструктурного комплексов, что они составляют единое целое, каждая часть которого по отдельности не может функционировать самостоятельно. Особенно это наглядно проявляется в производственной логистике.

Производственная логистика - это обеспечение качественного, своевременного и комплектного производства продукции в соответствии с хозяйственными договорами, сокращение производственного цикла и оптимизация затрат на производство.

Сущностью логистики производственных процессов является упорядочивание движения материальных потоков на стадии произв

www.studsell.com

Оптимизация - производственный процесс - Большая Энциклопедия Нефти и Газа, статья, страница 2

Оптимизация - производственный процесс

Cтраница 2

Оценивая возможность увеличения рентабельности производства путем интеграции и оптимизации производственного процесса, необходимо отчетливо понимать, какие технологические факторы наиболее важны с точки зрения экономики. В случае микробиологического производства это могут быть либо собственно микробиологические, либо производственно-технологические факторы. Прежде чем мы перейдем к их рассмотрению, попытаемся вначале пояснить, что понимается под интеграцией производства. [16]

На современных промышленных предприятиях в целях интенсификации и оптимизации производственных процессов и повышения производительности труда внедряются новые электротехнологические установки, режим электроснабжения которых усложнен резкопеременным характером нагрузки, нелинейностью вольт-амперной характеристики, несимметрией нагрузки. Работа системы электроснабжения ухудшается тем больше, чем выше мощность электроприемников, которые условимся называть приемниками со специфическим режимом работы. [18]

Метод последовательного статистического анализа имеет большую общность, и его можно применять для оптимизации сложных химических производственных процессов. [19]

Как правило, разрабатываемые АСУП решают отдельные задачи, в них не предусматривается оптимизация управленческих и производственных процессов. [20]

Кроме того, на каждом организационном уровне выше нижнего внедряют энергосберегающие меры, связанные с оптимизацией производственных процессов и структуры объекта в пределах их компетенции, оставляя неизменными заданные условия по входам и выходам на границах уровня. Например, в результате оптимизации обеспечивается компримирование газа НПА при повышенной загрузке, что приводит к экономии энергоресурсов на уровне КС с несколькими цехами. [21]

Вопросы формализации правил и составления алгоритмов особенно актуальны в настоящее время, когда задача автоматизации и оптимизации производственных процессов стала одной из важнейших. [22]

Возможностями ЭВМ быстро и надежно обрабатывать по определенным алгоритмам большие количества информации объясняется целесообразность их применения для оптимизации производственных процессов, учитывающей большое количество факторов. В частности, при разработке технологических процессов применение ЭВМ позволяет значительно улучшить коэффициент использования оборудования и тем самым повысить производительность. [23]

Таким образом, предельно - износовая модель детали, узла или элемента агрегата приобретает существенное значение для оптимизации производственного процесса. [25]

Решения XXVI съезда КПСС ориентируют нашу промышленность на повышение эффективности и качества производства, которого можно достичь только путем оптимизации производственных процессов. Поэтому применению идей оптимизации на разных уровнях производства должно уделяться большое внимание. [26]

Поэтому принцип последовательного восхождения от локальной субоптимизации ко все более общей на основе последовательного расширения круга учитываемых факторов представляется принципом реалистического подхода к внутризаводской оптимизации производственных процессов НПЗ. [27]

Очевидно, что в условиях жесткой конкуренции коллектив любого предприятия заинтересован в сокращении сроков от идеи до запуска в производство новых изделий, в оптимизации производственных процессов, в потребительских качествах выпускаемых изделий ( надежности, безопасности, эстетичности) и, наконец, в их реализации. Первый этап от идеи до запуска в производство - самый трудоемкий, так как здесь, кроме воплощения идеи в доступную для всех форму информации, необходимо предусмотреть и технологичность, и надежность, и безопасность. [28]

Высокие темпы развития нефтедобывающей промышленности обусловливаются не только вводом в эксплуатацию новых нефтяных месторождений, но и дальнейшим совершенствованием техники и технологии добьии нефти на разрабатываемых месторождениях, оптимизации производственных процессов, направленных на максимальное извлечение нефти и газа из пород-коллекторов. [29]

А Г число R Т / АТ уменьшается, что упрощает задачу построения дискретной сглаженной динамической характеристики), а с другой - требованием минимизации потерь максимального эффекта оптимизации производственного процесса на основе его дискретной модели вместо непрерывной. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Оптимизация - производственный процесс - Технический словарь Том III

Оптимизация производственного процесса производится с помощью математических машин. Рассмотрим методы, с помощью которых формализованная схема производственного процесса может быть представлена в виде, удобном для программирования с целью решения задачи на математических машинах. Оптимизация производственных процессов в сочетании с оптимизацией систем промышленного электроснабжения может и должна дать стране дополнительные средства за счет сокращения непроизводительных расходов. Оптимизация производственных процессов в сочетании с оптимизацией систем промышленного электроснабжения дает стране значительную экономию народнохозяйственных средств. Алгоритмы оптимизации производственного процесса системы управления Каскад-22 помимо задач, решаемых системой Каскад, осуществляют поддержание определенного соотношения азот - водород и оптимального состава газа на выходе из цеха конверсии метана. Алгоритмы оптимизации производственного процесса системы управления Каскад-22 помимо задач, решаемых системой Каскад-осуществляют поддержание определенного соотношения азот - водород и оптимального состава газа на выходе из цеха конверсии метана. При этом оптимизация производственных процессов во времени, являющаяся сановной предпосылкой поточного производства, может быть определена как технически и технологически обоснованное установление продолжительности работы отдельных ремонтно-строительных машин и механизмов, установление затрат рабочего времени на выполнение отдельных видов работ и отдельных операций при постоянно изменяющихся условиях ремонта. Высшей стадией оптимизации производственных процессов является, как известно, управление процессом. Управление проводится на основе определенных математических зависимостей между качественными показателями деталей ( продукции) и влияющими на них факторами. Пока известны немногие примеры управления технологией, связанной с изготовлением деталей из термореактивных пластмасс. Малогабаритная цифровая вычислительная машина НАИРИ. Эта система предназначена для оптимизации производственных процессов, планирования и учета. В режимных задачах производится оптимизация производственных процессов при ( как правило) заданном наборе производственного оборудования. Их содержанием является нахождение за данный отрезок времени ( сутки, месяц, год) экономического оптимума в пределах ограничений, задаваемых количеством ( и качеством) производимой энергии и особенностями используемых энергетических установок и ресурсов. В режимных задачах производится оптимизация производственных процессов при, как правило, заданном наборе производственного оборудования. Их содержанием является нахождение за данный отрезок времени ( сутки, месяц, год) экономического оптимума в пределах ограничений, задаваемых количеством ( и качеством) производимой энергии и особенностями используемых энергетических установок и ресурсов. В режимных задачах производится оптимизация производственных процессов при ( как правило) заданном выборе производственного оборудования. Их содержанием является нахождение за данный отрезок времени ( сутки, месяц, год) экономического оптимума в пределах, ограничений, задаваемых количеством ( и качеством) производимой энергии и особенностями используемых энергетических установок и ресурсов. Итак, всем работам по оптимизации производственного процесса должно предшествовать его изучение. Большие перспективы имеет применение УВМ для оптимизации производственных процессов методом опережающего анализа, который основан на использовании высокого быстродействия аналоговых и цифровых УВМ. На третьем уровне управления решают задачи оптимизации производственного процесса по заданным критериям на основе информации о ходе процесса и состоянии внешней среды.Оценивая возможность увеличения рентабельности производства путем интеграции и оптимизации производственного процесса, необходимо отчетливо понимать, какие технологические факторы наиболее важны с точки зрения экономики. В случае микробиологического производства это могут быть либо собственно микробиологические, либо производственно-технологические факторы. Прежде чем мы перейдем к их рассмотрению, попытаемся вначале пояснить, что понимается под интеграцией производства.Режимы работы и нагревания электродвигателей. На современных промышленных предприятиях в целях интенсификации и оптимизации производственных процессов и повышения производительности труда внедряются новые электротехнологические установки, режим электроснабжения которых усложнен резкопеременным характером нагрузки, нелинейностью вольт-амперной характеристики, несимметрией нагрузки. Работа системы электроснабжения ухудшается тем больше, чем выше мощность электроприемников, которые условимся называть приемниками со специфическим режимом работы.Метод последовательного статистического анализа имеет большую общность, и его можно применять для оптимизации сложных химических производственных процессов.Как правило, разрабатываемые АСУП решают отдельные задачи, в них не предусматривается оптимизация управленческих и производственных процессов.Кроме того, на каждом организационном уровне выше нижнего внедряют энергосберегающие меры, связанные с оптимизацией производственных процессов и структуры объекта в пределах их компетенции, оставляя неизменными заданные условия по входам и выходам на границах уровня. Например, в результате оптимизации обеспечивается компримирование газа НПА при повышенной загрузке, что приводит к экономии энергоресурсов на уровне КС с несколькими цехами.Вопросы формализации правил и составления алгоритмов особенно актуальны в настоящее время, когда задача автоматизации и оптимизации производственных процессов стала одной из важнейших.Возможностями ЭВМ быстро и надежно обрабатывать по определенным алгоритмам большие количества информации объясняется целесообразность их применения для оптимизации производственных процессов, учитывающей большое количество факторов. В частности, при разработке технологических процессов применение ЭВМ позволяет значительно улучшить коэффициент использования оборудования и тем самым повысить производительность.К расчету допустимого износа. Таким образом, предельно - износовая модель детали, узла или элемента агрегата приобретает существенное значение для оптимизации производственного процесса.Решения XXVI съезда КПСС ориентируют нашу промышленность на повышение эффективности и качества производства, которого можно достичь только путем оптимизации производственных процессов. Поэтому применению идей оптимизации на разных уровнях производства должно уделяться большое внимание.Поэтому принцип последовательного восхождения от локальной субоптимизации ко все более общей на основе последовательного расширения круга учитываемых факторов представляется принципом реалистического подхода к внутризаводской оптимизации производственных процессов НПЗ.Очевидно, что в условиях жесткой конкуренции коллектив любого предприятия заинтересован в сокращении сроков от идеи до запуска в производство новых изделий, в оптимизации производственных процессов, в потребительских качествах выпускаемых изделий ( надежности, безопасности, эстетичности) и, наконец, в их реализации. Первый этап от идеи до запуска в производство - самый трудоемкий, так как здесь, кроме воплощения идеи в доступную для всех форму информации, необходимо предусмотреть и технологичность, и надежность, и безопасность.Высокие темпы развития нефтедобывающей промышленности обусловливаются не только вводом в эксплуатацию новых нефтяных месторождений, но и дальнейшим совершенствованием техники и технологии добьии нефти на разрабатываемых месторождениях, оптимизации производственных процессов, направленных на максимальное извлечение нефти и газа из пород-коллекторов.А Г число R Т / АТ уменьшается, что упрощает задачу построения дискретной сглаженной динамической характеристики), а с другой - требованием минимизации потерь максимального эффекта оптимизации производственного процесса на основе его дискретной модели вместо непрерывной.

Как правило, это прямые задания и распоряжения вышестоящих органов управления ( волевое воздействие руководителя на подчиненных), которые направлены на соблюдение законов и постановлений, приказов и распоряжений руководителей в целях оптимизации производственных процессов Организационно-административные методы отличает от других четкая адресность директив, обязательность выполнения распоряжений и указаний, невыполнение которых рассматривается как прямое нарушение исполнительской дисциплины и влечет за собой определенные взыскания. Директивные команды обязательны для выполнения, причем в установленные сроки, даже если это невыгодно исполнителю.Для разработки вышеназванных методов в начале семидесятых годов прошлого века с участием математиков во многих организациях лесного хозяйства и лесной промышленности ( ВНИ-ИЛМ, В / О Леспроект, институт Союзгипролесхоз, ВНИ-ПИЭИлеспром, ЦНИИМЭ и др.) были организованы специальные подразделения по разработке экономико-математических методов и создания ОАСУ в лесном хозяйстве и лесной промышленности с целью оптимизации производственных процессов на предприятиях.Современная металлургическая промышленность характеризуется: постоянным увеличением мощности, размеров и сложности доменных печей, конверторов, прокатных станов и другого оборудования; ускорением темпов производственных процессов; появлением сверхмощных комбинатов, ориентированных на выпуск широкой номенклатуры изделий, что осложняет программирование и управление производством; большим расходом различного рода энергии, выдвигающим на первый план проблему оптимизации производственных процессов в целях получения значительных экономических эффектов.Современная химическая физика теснейшим образом связана с химической технологией. Оптимизация производственных процессов и конструкций реакторов на научной основе невозможна без глубокого изучения механизмов химических процессов и измерений констант скорости химических превращений.Технологические режимы переработки пластических масс ( § 39) существенно влияют на повышение производительности и качество выпускаемой продукции. С целью оптимизации производственных процессов для всех кабельных заводов разработана единая типовая технология изготовления кабельных изделий.Применение автоматических машин и новых материалов обусловливает прогрессивные сдвиги в технолоеым производства. Складывается автоматическая система оптимизации производственных процессов в различных отраслях производства, в особенности таких, как металлургическая и химическая. Расширяется химическое воздействие на процессы формообразования, интенсификацию производства, повышение прочности и надежности изделий. Широко распространяется электронная технология.Выше рассматривались планирование и оптимизация процессов, которые позволяют значительно изменять все входные переменные. Такое планирование неудобно при оптимизации производственного процесса, для которого из-за временного дрейфа смещается положение оптимума, или если планируемое изменение регулируемых входных переменных допустимо в узкой области, определяемой технологическим регламентом, а также, когда измерение выходных показателей осуществляется с заметными погрешностями.Система разрабатывается для химического комбината. Главной задачей системы является оптимизация производственных процессов и управление комбинатом в целом.В книге изложены основы разделения газов методом их глубокого охлаждения, переработка природных, нефтяных и коксового газов с целью получения водорода и азото-водородной смеси для синтеза аммиака. Кратко рассмотрены также вопросы экономики азотной промышленности, оптимизации производственных процессов и техники безопасности.Много раз оспаривалось, что хозяйственные или технические проблемы могут решаться математическими методами. Однако, например, программирование работы конвейера при оптимизации производственного процесса одновременно охватывает технические и экономические проблемы.Из них следует выбрать такие показатели, которые наиболее удобно определять в процессе оптимизации производственного процесса. Так как математическое описание процесса представляет собой систему зависимостей между показателями производственного процесса от времени и параметров процесса, то вместе с показателями процесса следует определить и систему его параметров, которая должна войти в основу формализованной схемы. Здесь следует всегда стремиться к наиболее полному охвату всех сторон формализуемого производственного процесса, а с другой стороны, стремиться и к простоте его описания.Другое основное требование гибкой производственной системы заключается в том, что система должна обеспечивать эффективность и быстроту переналаживаемости на качественном уровне выпускаемой продукции для достижения в реальном масштабе времени оптимизации производственного цикла и получения продукции лучшего качества. Основное назначение системы контроля качества продукции в ГАП должно исключать дефектные детали, собирать необходимую информацию для оптимизации производственного процесса и увеличивать производственные возможности завода.В реальных производственных условиях деятельности предприятий серийного машиностроения принцип комплексности задач оперативного планирования основного производства проявляется в том, что ни одна из задач не должна рассматриваться изолированно, вне связи с другими. Наиболее эффективным направлением, как уже подчеркивалось, является переход от локальных задач расчета частных нормативов к оптимизации производственных процессов по изготовлению всех серий изделий.Надо отметить, что определение коэффициентов влияния при косвенных измерениях - задача весьма ответственная и трудоемкая. Необходимость оценки этих коэффициентов пока не нашла должного понимания, хотя знание их не только позволяет целенаправленно вести работу при оптимизации производственных процессов, но и при техническом обслуживании и ремонте, выборе соответствующих средств и методов измерения. Зачастую это формирует и требования к режимам эксплуатации ТС.Успех способствует расширению бизнеса. Производственный процесс входит в некую спокойную колею. Основное внимание уделяется решению проблем оптимизации производственных процессов и повышению эффективности. Предприятие начинает работать как хорошо смазанная машина. При этом полностью исчезает предпринимательская одержимость. Одна из главных опасностей этого этапа состоит в том, что фирма, удовлетворенная таким состоянием дел, перестанет фиксировать изменения, постоянно происходящие на рынке. Помните: предпринимательская жилка никогда не должна угасать.

При этом очень часто при решении экологических проблем ликвидация последствий воздействия или устранение его непосредственной причины далеко не всегда являются самыми эффективными. Так, при решении проблемы загрязнения атмосферы в первую очередь реализуют средства улавливания отходящих загрязняющих веществ. В то же время предотвращению образования загрязнения, связанному с оптимизацией производственного процесса или изменением исходного сырья, как правило, не уделяется должного внимания, хотя именно в сфере технологий основного производства имеются наибольшие возможности по предупреждению загрязнения окружающей среды.Можно сделать вывод, что психология не должна устраняться от решения, производственных проблем, если они носят психологический характер. Некоторые проблемы, связанные с техникой и технологией производства, решаются на основе оптимизации производственного процесса, другие же вообще могут быть вне компетенции психологов.При автоматизации проектирования линий с цифровым программным управлением возникают значительные трудности на этапе формализации условий их работ, постановки и решения задач оптимизации их производительности. Эти трудности связаны с наличием у проектировщиков, как правило, только словесного описания производственного процесса, условий работы линий. Применение в проектировании математических методов, строгих алгоритмов и ЭВМ ограничено при таких обстоятельствах, в связи с чем невозможна оптимизация проектируемого производственного процесса.Опыт передовых предприятий показывает, что большую помощь в выработке мастером правильного и обоснованного решения может оказать диспетчерская служба цеха. Диспетчерская служба, осуществляющая свою основную функцию - централизованный контроль и регулирование производства, может быть информационным, советующим и управляющим органом. С ее помощью решения, принимаемые по оперативному управлению производством, базируются на достоверной и полной информации, характеризующей текущее состояние производственного процесса. Имея в своем распоряжении вычислительную технику, владея расчетными методами прогнозирования и оптимизации производственных процессов, специалисты диспетчерской службы могут представлять мастеру варианты решений ряда задач. Мастер на основе опыта и с учетом социально-психологических факторов принимает окончательное решение.Экономическая модель поведения переменных затрат. На начальном этапе производства OQl ( рис. 6.5) удельные переменные затраты могут снижаться ( хотя, как правило, их считают постоянными) за счет скидок при покупке крупных партий сырья и экономии от снижения затрат на заработную плату в расчете на единицу продукции вследствие разделения труда. Такую ситуацию иногда называют возрастающим эффектом масштаба. На отрезке Q Q2 удельные переменные затраты на единицу продукции постепенно выравниваются. В это время предприятие работает в наиболее эффективном производственном режиме, и экономия за счет оптимизации производственного процесса на краткосрочном временном интервале невозможна. За пределами объема производства на уровне Q2 предприятие эксплуатирует свои ресурсы на уровне выше проектного. В результате снижается эффективность труда основных производственных рабочих, которая характеризуется показателем часовой производительности труда. Поэтому возрастают затраты на заработную плату, вызывая рост переменных издержек на единицу продукции. Подобную ситуацию называют отрицательным эффектом масштаба.Важнейшей задачей комплексной автоматизации является разработка вопросов теории и конструкций многоканальных автоматических оптимизаторов, обеспечивающих определение оптимального режима сложных производственных процессов или отдельных производств. Так как сложные процессы и целые производства зависят не только от многих переменных параметров, в числе которых есть взаимосвязанные, ной находятся под действием многочисленных возмущений и помех, то правильный поиск оптимума ( в том числе и экстремума) можно осуществить лишь статистическими методами. Однако статистические методы требуют большого количества наблюдений и значительных вычислительных работ. Быстродействующие вычислительные машины успешно справляются с трудоемкой расчетной работой и, благодаря быстрому решению сложнейших расчетных задач, открывают пути для автоматической оптимизации сложных производственных процессов. В этой работе рассмотрен метод оптимизации сложного химического производственного процесса синтеза аммиака. Процесс синтеза аммиака имеет следующие технологические особенности ( фиг.

www.ai08.org