Оптимизация процесса проектирования биотехнологических производств. Оптимизация процесса проектирования

Оптимизация процесса проектирования биотехнологических производств

Оптимизация процесса проектирования биотехнологических производств путем разработки элементов САПР

В настоящее время биотехнология в Украине и Российской Федерации характеризуется неконкурентоспособностью и высокой импортозависимостью по важнейшим традиционным биотехнологическим продуктам — лекарственным препаратам и кормовым добавкам. Использование передовых информационных технологий (ИТ) может существенно улучшить данную ситуацию.

Среди информационных технологий системы автоматизации проектирования (САПР) занимают особое место. Программные комплекты САПР относятся к числу наиболее сложных современных программных систем, основанных на операционных системах Unix, Windows-NT, языках программирования С, C++, Java и других, современных CASE-технологиях, реляционных и объектно-ориентированных системах управления базами данных (СУБД) и системах обмена данными в компьютерных средах. Математическое обеспечение САПР отличается множеством и разнообразием используемых методов вычислительной математики, статистики, математического программирования, дискретной математики, искусственного интеллекта.

Конкурентоспособная себестоимость продукции биотехнологического производства закладывается на этапе проектирование производства. Предприятия, ведущие разработки без САПР, оказываются неконкурентоспособными вследствие как больших материальных и временных затрат на проектирование, так и невысокого качества проектов. Использование САПР необходимо для повышения эффективности труда инженеров; сокращения трудоёмкости проектирования и планирования; сокращения сроков проектирования; сокращения себестоимости проектирования и изготовления; повышения качества и технико-экономического уровня результатов проектирования [7, 8].

В настоящее время в мире существуют различные элементы биотехнологических САПР, но по причине своей конфиденциальности они остаются недоступными для рядового проектировщика. Общедоступным можно считать лишь информационное обеспечение, размещенное во всемирной паутине, содержащее сведения в области биотехнологии (Medline, ScienceCitationIndex) и специализированные биотехнологические базы данных (БД) (DerwentBiotechnologyAbstracts, BioBusiness, Cell) [9].

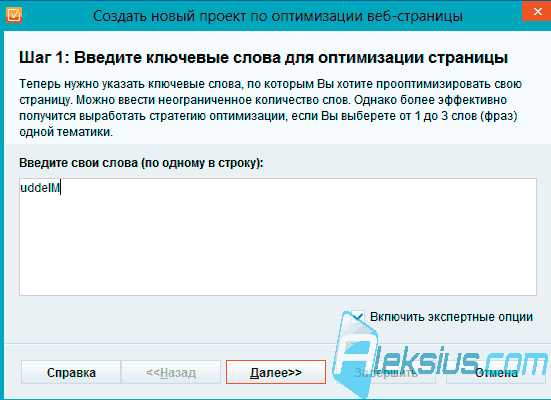

Целью данной работы является создание элементов САПР на основе базы данных технологий биотехнологических продуктов в Microsoft Access и каталога типовых технологических и аппаратурных схем в Microsoft Visio. Такой выбор программного обеспечения объясняется легкодоступностью и распространенностью данных пакетов.

БД структурирована в виде классификации продуктов биотехнологии по их происхождению (микробные, растительные и животные), биотехнологиям производства и продуцентам (бактерии, грибы, дрожжи, клетки растений и животных). Каталог типовых схем состоит из стандартных блоков для построения технологической (предферментационные процессы, биосинтез, выделение, очистка и упаковка готового продукта) и аппаратурной (оборудование, трубопроводы, арматураи др.) схем.

Разработанная интерактивная САПР позволяет найти необходимую биотехнологическую информацию о заданном продукте и упрощает построение технологической и аппаратурной схем. База данных САПР открыта для редактирования и усовершенствования.

Одним из требований к проектируемым производствам является экономическая целесообразность выбора типового оборудования. Важнейшей стадией в проектируемой биотехнологии является стадия биосинтеза. Учитывая это,можно сказать, что ферментационные системы и оборудование —одна из основных составляющих биотехнологического процесса, как по сложности реализации, так и по влиянию на рентабельность производства. Рассматривая ферментационное оборудование и процессы в таком контексте, при проектировании нового биотехнологического производства важным становится решение проблем, связанных с оптимальным подбором конструктивных характеристик и технологических параметров работы ферментаторов [2, 3].

Одной из ключевых проблем использования оптимального типа ферментатора для решения конкретной биотехнологической задачи является так называемый «традиционный подход» при выборе ферментационного оборудования, когда ферментаторы выбираются по таким количественным критериям и параметрам, которые дают возможность достичь определенных технико-экономических показателей процесса, но при этом они не являются оптимальными для достижения максимальных результатов. Причиной этому послужила недостаточная координация между организациями, которые разрабатывали аппараты для похожих биотехнологических производств или продуктов. Объективная оценка сравнения таких аппаратов и их эффективности была затруднена, поскольку методики и условия испытаний достаточно часто отличались. К тому же не все проектные разработки масштабировались в промышленные установки, что делало невозможным сбор эмпирических данных с целью оценки их эффективности [3].

Необходимо добавить, что существующие методы расчета и прогнозирования изменений технологических параметров ферментации до сих пор остаются несовершенными. Работы по усовершенствованию вычислительных алгоритмов с целью оптимизации периодических процессов микробного синтеза с нелинейной кинетикой роста микроорганизмов еще ведутся [5].

Один из путей решения данной проблемы заключается в создании и реализации алгоритма расчета глобального критерия оптимизации с целью выбора ферментатора для проведения периодического процесса микробного синтеза с использованием программного продукта MathCAD. На основе расчетного критерия оптимизации производится выбор ферментатора с оптимальными характеристиками из заданной совокупности возможных биореакторов, представленных в созданных БД.

В качестве глобального критерия оптимизации был использован аддитивный технико-экономический критерий :

, где

Ф1 — критерий, учитывающий затраты на использованный субстрат и другие компоненты питательной среды;

Ф2 — критерий, учитывающий эксплуатационные затраты на проведение ферментации;

Ф3 — критерий, учитывающий капитальные затраты на приобретение и эксплуатацию ферментатора.

, где

аі — удельный расходный коэффициент i-го компонента питательной среды, аі рассчитывается по стехиометрическим коэффициентам биореакции и экономическому коэффициенту Yx/s;

lі — цена i-го компонента питательной среды.

, где

Nг, Nр —затраты энергии на аэрацию и перемешивание;

V —рабочий объем ферментатора;

x —концентрация микроорганизмов на выходе биореактора;

— длительность ферментации;

Це — цена за использованную электроэнергию.

Связь Nг, Nр с технологическими параметрами реализована через расход воздуха и гидродинамические условия перемешивания в ферментаторе, обеспечивающим заданный режим ферментации.

х и определяются в ходе моделирования процесса периодического культивирования по модели Моно (в простейшем случае).

, где

К — капитальные затраты;

Е — коэффициент окупаемости.

Капитальные затраты определяются с учетом геометрических характеристик, массы аппарата, сложности изготовления [1, 6].

Математическая модель представлена системой уравнений для описания процесса культивирование микроорганизмов в ферментаторе периодического действия с интенсивной аэрацией и перемешиванием на основе модели Моно и модели идеального перемешивания среды при лимитировании процесса роста концентрациями субстрата и растворенного кислорода.

В качестве локального критерия при выборе ферментаторов был выбран объемный коэффициент массопередачи Kla, указывающий на возможность обеспечения объема питательной среды необходимым количеством кислорода с помощью данного аппарата.

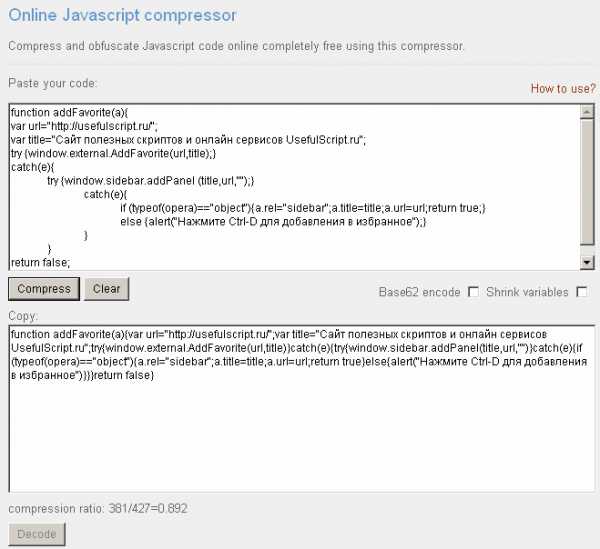

Разработанная интерактивная MathCAD-программа играет роль инструмента для расчетов, входная информация организована в виде таблиц баз данных. Программу легко совершенствовать, поскольку код программы открыт, а БДреализована в доступном для большинства пакете MS Excel.

Выводы.Имеющийся опыт автоматизации проектирования биотехнологических производств показывает, что автоматизированные системы перестали быть вспомогательными, отсутствие таких систем ведет к снижению рентабельности биотехнологического производства [4].

Разработанные нами элементы САПР (базы данных биотехнологических продуктов, каталог типовых технологических, аппаратурных схем, программа по выбору ферментатора с оптимальными характеристиками) позволяют повысить качество и сократить трудоемкость проектирования, а также уменьшить себестоимость продукции путем использования экономически обусловленного типа ферментационного оборудования.

Список литературы:

- Быков В.А., Винаров А.Ю., Шерстобитов В.В. Расчет процессов микробиологических производств – К.: Техніка, 1985. – 245с.

- Виестур У.Э., Кристапсонс М.Ж., Былинкина Е.С. Культивирование микроорганизмов. – М.: Пищевая промышленность, 1980. – 232 с.

- Виестур У.Э., Кузнецов А.М., Савенков В.В. Системы ферментации. – Рига: Зинатне, 1986. – 174 с.

- Волова Т. Г. Введение в биотехнологию. Версия 1.0: электрон. учеб. пособие – Красноярск : ИПК СФУ, 2008 – 1 электрон. опт. диск (DVD).

- Гордеева Ю.Л., Ивашкин Ю.А., Гордеев Л.С. Алгоритмы расчета показателей процесса микробиологического синтеза в периодических условиях культивирования // Вестник Астрахан. гос. техн. ун-та. Сер: Управление, вычислительная техника и информатика. – 2011. – №2. – С.7-14.

- Дворецкий С.И., Дворецкий Д.С., Муратова Е.И., Ермаков А.А. Компьютерное моделирование биотехнологических процессов и систем. Тамбов: Изд-во ТГТУ, 2005. – 80 с.

- Малюх В. Н. Введение в современные САПР: Курс лекций. — М.: ДМК Пресс, 2010. — 192 с.

- Норенков И.П. Основы автоматизированного проектирования: Учеб. для вузов. 2-е изд., перераб. и доп. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. — 336 с.

- Орловская Т.Т., Тележинская И.Н. Базы данных для биотехнологов / Интернет-журнал "Коммерческая биотехнология".

Авторы статьи: Оптимизация процесса проектирования биотехнологических производств путем разработки элементов САПР / Герасименко В.А., Погребной Ю.Н., Карлаш Ю.В. // Научное сообщество студентов XXI столетия: материалы II Студенческой международной заочной научно-практической конференции (Россия, г. Новосибирск, 16 апреля 2012 г.) - Новосибирск, 2012.

Материал статьи любезно предоставил Герасименко Всеволод Алексеевич.

bio-x.ru

Оптимизация процессов проектирования по методикам Кайдзена

Оптимизация процессов проектирования по методикам Кайдзена

Использование методологии Кайдзен становиться последнее время очень «модным» направлением, о котором часто говорят, в частности, предприятия РОСАТОМА. Компания «Ирисофт Инвест» рассказала о результатах проекта применения методологии Кайдзен в проектном подразделении госкорпорации по атомной энергии ЦКМБ РОСАТОМ Повседневная работа зачастую переходит в автономный режим и, постепенно привыкая, сотрудник, не видит, каким образом она может быть улучшена. Особенно данный вопрос интересует руководителей сложных инженерных объектов, где ошибка одного ставит под угрозу работу всего предприятия.

Как внедрить новые стандарты взаимодействия сотрудников с наименьшими рисками для самого предприятия? А также получить эффективную и качественную работу всех сотрудников организации без крупных финансовых затрат? Ответы на данные вопросы дал Артем Лим, руководитель проектов инженерно-консалтинговой компании «Ирисофт Инвест» на конференции «Информационные технологии: от проектной модели до модели „as built“», прошедшей в рамках Международного научно-практического форума «Управление жизненным циклом сложных инженерных объектов» в Нижнем Новгороде.

Как правило, на предприятиях, занимающихся выпуском сложной наукоемкой продукцией единичного и мелкосерийного производства, одним из наиболее ресурсоемких процессов является процесс разработки изделия. При этом именно на этой стадии принимаются решения, определяющие затраты в дальнейшем жизненном цикле изделия. По мнению докладчика, оптимизация процессов жизненного цикла лежит в основе использования методологии Кайдзен (японская практика, основным принципом которой является постоянное стремление к совершенствованию). Ее применение требуется как раз-таки на этапе проектирования жизненного цикла изделия, когда необходимо устранить основные потери на процессе: ожидание, излишняя обработка, повторная транспортировка, избыток запасов и т.д. Конечно же, с использованием вспомогательных инструментов анализа: 5W1H (позволяет детально описать проблему), WHY-WHY (применяется для анализа аварийных, нестандартных ситуаций), 4M (используется при отсутствии определенной причины проблемы) и знаменитый принцип Парето (80% проблем создаются 20% причин).

Существенным отличием процесса проектирования является работа с нематериальными активами — информацией. Избытки или объем незавершенных работ увидеть сложнее, чем на производстве, однако использование современных IT систем предоставляет такую возможность.

Артем Лим продемонстрировал результаты проекта применения методик Кайдзена в проектном подразделении госкорпорации по атомной энергии ЦКМБ РОСАТОМ. Для достижения цели (оптимизация процесса проектирования) были выполнены необходимые процедуры: создана рабочая группа, прошедшая обучение по методикам Кайдзен, создана карта потока процессов текущего состояния, выявлены основные точки возникновения потерь на процессе и проведен глубокий анализ данных потерь и их устранение. Результат получился впечатляющий: была сформирована карта потока создания ценности, определены основные точки возникновения потерь и их детальное рассмотрение, а также сформирован отчетный документ по итогам проведенных анализов для дальнейшего использования.

Как отметили в организации, использование данной методики позволило по новому взглянуть на возможности совершенствования процессов проектирования, контроля над изменениями, организации хранения, поиска и использования информации, а также повысило конкурентоспособность продукции и предприятия атомного машиностроения в целом.

www.gemma-st.ru

Оптимизация проектирования и изготовления изделий

Мирко Баекер, директор по маркетингу продукта Tecnomatix в регионе ЕМЕА (Европа, Ближний Восток и Африка), Siemens PLM Software

В авиационнокосмической и оборонной отраслях продолжается рост конкуренции. Число заказов на гражданские самолеты достигло рекордного уровня. В условиях сокращения военных бюджетов любое государство старается перенести на поставщиков организационные и финансовые риски, что требует дополнительных усилий по управлению себестоимостью, сроками изготовления и соблюдению всё более жестких требований к изделиям.

Нередко в конструкцию вносится большое число изменений — как в начале выпуска, так и при передаче изделия в эксплуатацию. Создание и поддержание хорошей репутации в плане успешного выполнения программ — непременное условие для получения новых заказов.

Чтобы этого добиться, предприятиям нужно оптимизировать передачу информации между этапами конструирования, технологического проектирования и изготовления, а также сократить отходы и внедрить эффективные инициативы бережливого производства.

Технологическое проектирование на ранних этапах

Современные изделия авиационнокосмической и оборонной промышленности относятся к наиболее сложным видам создаваемой техники. При этом нормативные требования становятся всё более жесткими.

Например, в гражданском авиастроении практически каждый выпускаемый самолет по конструкции отличается от других и проходит отдельную сертификацию. Поэтому приходится не только проектировать и контролировать каждое новое исполнение (это инженерная задача), но и изготавливать продукцию, поставлять ее и обеспечивать послепродажное обслуживание в условиях повышенных нормативных требований.

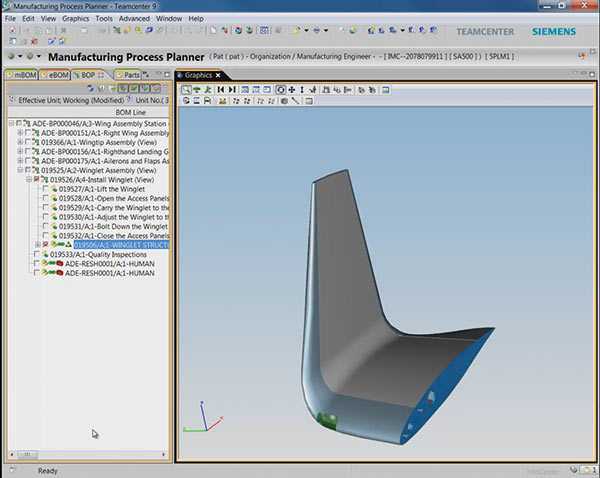

Разработка техпроцесса сборки в среде Teamcenter Manufacturing

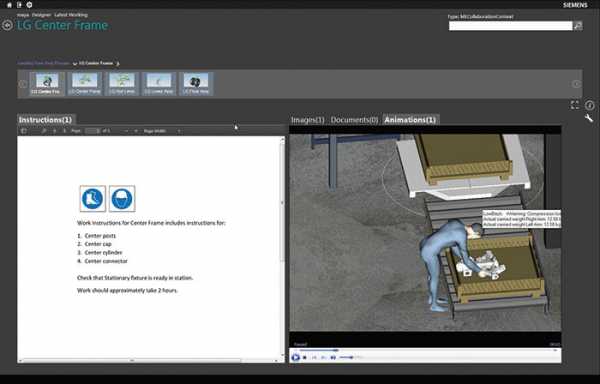

Анимация процесса сборки в среде Teamcenter EWI

Для этого крайне важной становится возможность создания цифровых моделей производственных систем, что помогает оценивать их характеристики и оптимизировать показатели работы. Такие цифровые модели позволяют проводить виртуальные эксперименты и оценивать различные варианты сборочных процессов задолго до монтажа реального технологического оборудования.

Для моделирования производственных систем и технологических процессов применяются средства дискретного численного моделирования, например модуль Plant Simulation.

Модуль Plant Simulation предназначен для создания цифровой расчетной модели производственной системы, оценки ее характеристик и оптимизации показателей работы. Подобная расчетная модель позволяет проводить виртуальные эксперименты и моделировать варианты типа «что будет, если…» как в рамках уже существующей производственной системы, без вмешательства в ее работу, так и в ходе подготовки производства — то есть задолго до реального монтажа технологического оборудования.

Широкий выбор инструментов анализа, статистической обработки и подготовки графиков помогает оценивать различные варианты технологических процессов. В результате удается выявлять и устранять проблемы, которые могли бы привести к существенным потерям времени и денег уже в ходе запуска производства, а также минимизировать инвестиционную стоимость производственных линий при обеспечении заданной производительности.

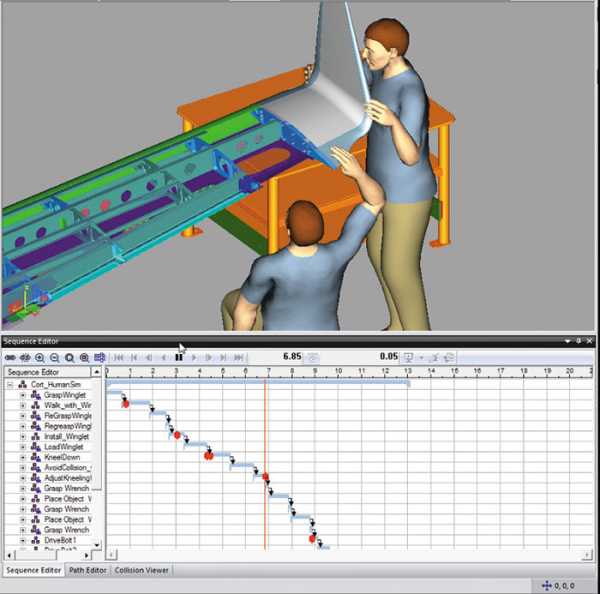

Кроме того, выполняется моделирование последовательности операций ручной сборки. С учетом того, что освоить такое моделирование теперь значительно проще, данная функция часто применяется производителями авиационной техники.

При помощи модуля Plant Simulation предприятия авиационнокосмической и оборонной отраслей оптимизируют материальные потоки, а также использование ресурсов (включая анализ износа инструмента) и логистические процессы на всех уровнях — как на глобальном, так и на отдельных заводах и производственных линиях. Получаемая информация помогает быстро принимать обдуманные решения на ранних стадиях подготовки производства.

Управление конструкторскими спецификациями и технологическими процессами

Еще одна критически важная с точки зрения управления данными область — передача информации с этапа проектирования на этап изготовления. Вопрос о составе спецификации постоянно дискутируется. Обычно предлагается ряд разрозненных вариантов: конструкторская спецификация, технологическая спецификация, ведомость технологических процессов.

Когда речь идет об очень сложных конструкциях авиационнокосмического и оборонного назначения, инженеру удобнее организовывать данные не так, как это происходит в ERPсистеме.

Согласование конструкторских и технологических спецификаций в среде Teamcenter Manufacturing

Фиксация знаний способствует принятию обоснованных решений

Наличие отдельных конструкторской и технологической спецификаций позволяет вносить изменения в модели деталей и в конструкторскую спецификацию независимо. Однако если такие изменения не будут взаимно синхронизированы, то это приведет к ошибкам. Чтобы этого не допустить, в модуле Teamcenter Manufacturing Process Planner применяются проверки конструкторской спецификации и ведется ведомость технологических процессов, в которой пошагово описан процесс изготовления изделия.

Новейшая концепция ведомости технологических процессов предприятия упрощает работу в условиях глобализации производства и повышает эффективность сборочных процессов при производстве продукции авиационнокосмического и оборонного назначения.

Выявленные оптимальные операции включаются в ведомости технологических процессов в виде шаблонов. Благодаря этому объединяются все ресурсы, оснастка, оборудование и варианты их применения и создается основа для оптимизации использования активов предприятия. При помощи шаблонов технологи применяют принятые ранее проектные решения, что повышает отдачу от капиталовложений в оборудование и позволяет основное внимание уделять обеспечению гибкости производственных мощностей.

Кроме того, появляется возможность разрабатывать техникоэкономическое обоснование задолго до вложения средств и ресурсов в производство, автоматически передавать элементы сборки в структуры техпроцессов конкретного завода, а также сравнивать ситуацию на разных заводах с целью максимально быстрого внедрения оптимальных приемов работы.

Контроль и оптимизация проектных решений

Остановки производства, вызванные внедрением новых или модернизированных средств автоматизации программирования, а также внесением изменений в конструкцию на поздних этапах подготовки производства, обходятся очень дорого. В ходе запуска производства и его вывода на полную мощность риски возникновения таких событий предотвратить очень сложно.

Подавляющее большинство изменений можно выявить и предотвратить на ранних этапах, когда сделать это гораздо проще и дешевле. Использование численного моделирования позволяет с высокой точностью проверить различные виды технологических процессов и выявить вариант, наиболее подходящий для внедрения в производство. Подобный анализ вариантов типа «что будет, если…» на этапе технологической подготовки производства очень удобен, выполняется быстро и без существенных затрат. Численное моделирование сокращает потребность в реальных испытаниях, а абсолютно необходимые испытания проводятся значительно быстрее.

Система Tecnomatix поддерживает быстрое и бережливое производство, позволяет оптимизировать и контролировать характеристики технологического процесса до начала изготовления изделий, а также устранять неэффективные операции, сокращая время наладки и повышая качество продукции.

Средства симуляции модуля Process Simulate Human позволяют оценить эргономичность рабочих операций

Геометрическое сравнение конструкторских и технологических спецификаций в Teamcenter Manufacturing

Параллельно с этим модуль разработки документации Teamcenter Electronic Work Instruction (TC EWI) передает все технологические процессы с этапов разработки и моделирования в цеха в вебформате. Разумеется, подробные визуальные и актуальные технологические инструкции способствуют повышению качества продукции, снижению числа переделок и сокращению сроков производства. Такие визуальные средства крайне необходимы для того, чтобы рабочие в цехах эффективно выполняли свою работу.

Управление технологической документацией в соответствии с исполнениями изделия не только дает массу преимуществ при разработке подобной документации, но и обеспечивает требуемую гибкость и быстроту проведения изменений. При этом, несмотря на то, что первоначальная разработка документации достаточно трудоемка, управление проведением конструкторских изменений и их учет в технологической структуре, а также в документации остается одним из самых трудозатратных процессов подготовки производства.

Визуализация рабочих инструкций способствует уменьшению числа ошибок

Симуляция сценария производственного процесса

В отличие от бумажной документации, создаваемые в модуле TC EWI электронные документы могут содержать 3Dмодели входящих в собираемый узел деталей, информацию об инструментах, а также конструкторскотехнологическую информацию, представленную на 3Dмоделях. Кроме того, такие документы поддерживают интерактивность: пользователь может манипулировать 3Dизображением, воспроизводить анимированные ролики процесса сборки, а также просматривать этапы работы в соответствии с производственным заданием.

Симуляция операции снятия заусенцев при изготовлении реактивного двигателя

Симуляция операций ручной сборки в модуле Process Simulate Human

Многие производители приняли электронную документацию в качестве стандарта. С учетом особенностей авиационнокосмической и оборонной отраслей разумное внедрение средств разработки электронной документации позволит значительно сократить число ошибок в производстве и сэкономить время разработки, а также рабочее время технологов.

Информация для инженера

Интерфейс модуля Teamcenter Electronic Work Instructions

Создание петли обратной связи между проектированием и производством

Пожалуй, важнейшей составляющей является создание контура обратной связи в системе управления производством. Благодаря данному контуру предприятия авиационнокосмической и оборонной отраслей могут легко передавать в цеха готовую технологическую информацию.

Для этого требуется тесная интеграция PLMрешения с автоматизированной системой управления производством (MES), что обеспечит объединение всех элементов систем, достижение оптимальных показателей качества и эффективности производства в глобальном масштабе.

Производители смогут существенно сократить время реагирования разработчиков на проблемы, выявленные при производстве (так называемые несоответствия), сравнивать изделие в состоянии изготовления с проектом и с высокой эффективностью обрабатывать данные при помощи интегрированной PLMMESсистемы.

Конечным результатом станет создание интегрированной среды принятия и исполнения проектных решений, выполняющей управление производством и обеспечивающей соответствие требованиям и непрерывное улучшение технологических процессов. Более того, интеграция MES с ERPсистемами и ранее применявшимися системами собственной разработки с использованием стандартных интерфейсов удачно дополняет общую стратегию применения информационных технологий на предприятии.

Симуляция дискретных операций в модуле Plant Simulation

Заключение

Привлечение подрядчиков в глобальном масштабе, рост конкуренции, необходимость более эффективного использования производственных мощностей и сокращения сроков вывода изделий на рынок — вот лишь немногие из тех проблем, с которыми сегодня сталкиваются работающие на мировом рынке предприятия авиационнокосмической и оборонной отраслей. В результате появляются новые информационные технологии, обеспечивающие успешное использование рыночных возможностей. Возникает потребность в интегрированных решениях и стандартизации информационной среды.

Инновационные предприятия уже осознали всю ценность всеобъемлющей PLMстратегии. Система Tecnomatix представляет собой полнофункциональный пакет решений для поддержки цифрового производства, способствующий созданию инноваций и объединяющий все технологические аспекты с разработкой изделия — от проектирования технологии и производственных участков до численного моделирования, контроля проектных решений и изготовления продукции.

САПР и графика 11`2014

sapr.ru

ОПТИМИЗАЦИЯ ПРОЦЕССА ПРОЕКТИРОВАНИЯ БИОТЕХНОЛОГИЧЕСКИХ ПРОИЗВОДСТВ ПУТЕМ РАЗРАБОТКИ ЭЛЕМЕНТОВ САПР

ОПТИМИЗАЦИЯ ПРОЦЕССА ПРОЕКТИРОВАНИЯ БИОТЕХНОЛОГИЧЕСКИХ ПРОИЗВОДСТВ ПУТЕМ РАЗРАБОТКИ ЭЛЕМЕНТОВ САПР

Герасименко Всеволод Алексеевич

Студент 5 курса, факультет биотехнологии и экологического контроля,

НУХТ, г. Киев

E-mail:

Погребной Юрий Николаевич

Студент 5 курса, факультет биотехнологии и экологического контроля, НУХТ, г. Киев

E-mail:

Карлаш Юрий Васильевич

Научный руководитель, канд. тех. наук, доцент НУХТ, г. Киев

В настоящее время биотехнология в Украине и Российской Федерации характеризуется неконкурентоспособностью и высокой импортозависимостью по важнейшим традиционным биотехнологическим продуктам – лекарственным препаратам и кормовым добавкам. Использование передовых информационных технологий (ИТ) может существенно улучшить данную ситуацию.

Среди информационных технологий системы автоматизации проектирования (САПР) занимают особое место. Программные комплекты САПР относятся к числу наиболее сложных современных программных систем, основанных на операционных системах Unix, Windows-NT, языках программирования С, C++, Java и других, современных CASE-технологиях, реляционных и объектно-ориентированных системах управления базами данных (СУБД) и системах обмена данными в компьютерных средах. Математическое обеспечение САПР отличается множеством и разнообразием используемых методов вычислительной математики, статистики, математического программирования, дискретной математики, искусственного интеллекта.

Конкурентоспособная себестоимость продукции биотехнологического производства закладывается на этапе проектирование производства. Предприятия, ведущие разработки без САПР, оказываются неконкурентоспособными вследствие как больших материальных и временных затрат на проектирование, так и невысокого качества проектов. Использование САПР необходимо для повышения эффективности труда инженеров; сокращения трудоёмкости проектирования и планирования; сокращения сроков проектирования; сокращения себестоимости проектирования и изготовления; повышения качества и технико-экономического уровня результатов проектирования [7, 8].

В настоящее время в мире существуют различные элементы биотехнологических САПР, но по причине своей конфиденциальности они остаются недоступными для рядового проектировщика. Общедоступным можно считать лишь информационное обеспечение, размещенное во всемирной паутине, содержащее сведения в области биотехнологии (Medline, Science Citation Index) и специализированные биотехнологические базы данных (БД) (Derwent Biotechnology Abstracts, BioBusiness, Cell) [9].

Целью данной работы является создание элементов САПР на основе базы данных технологий биотехнологических продуктов в Microsoft Access и каталога типовых технологических и аппаратурных схем в Microsoft Visio. Такой выбор программного обеспечения объясняется легкодоступностью и распространенностью данных пакетов.

БД структурирована в виде классификации продуктов биотехнологии по их происхождению (микробные, растительные и животные), биотехнологиям производства и продуцентам (бактерии, грибы, дрожжи, клетки растений и животных). Каталог типовых схем состоит из стандартных блоков для построения технологической (предферментационные процессы, биосинтез, выделение, очистка и упаковка готового продукта) и аппаратурной (оборудование, трубопроводы, арматура и др.) схем.

Разработанная интерактивная САПР позволяет найти необходимую биотехнологическую информацию о заданном продукте и упрощает построение технологической и аппаратурной схем. База данных САПР открыта для редактирования и усовершенствования.

Одним из требований к проектируемым производствам является экономическая целесообразность выбора типового оборудования. Важнейшей стадией в проектируемой биотехнологии является стадия биосинтеза. Учитывая это, можно сказать, что ферментационные системы и оборудование – одна из основных составляющих биотехнологического процесса, как по сложности реализации, так и по влиянию на рентабельность производства. Рассматривая ферментационное оборудование и процессы в таком контексте, при проектировании нового биотехнологического производства важным становится решение проблем, связанных с оптимальным подбором конструктивных характеристик и технологических параметров работы ферментаторов [2, 3].

Одной из ключевых проблем использования оптимального типа ферментатора для решения конкретной биотехнологической задачи является так называемый «традиционный подход» при выборе ферментационного оборудования, когда ферментаторы выбираются по таким количественным критериям и параметрам, которые дают возможность достичь определенных технико-экономических показателей процесса, но при этом они не являются оптимальными для достижения максимальных результатов. Причиной этому послужила недостаточная координация между организациями, которые разрабатывали аппараты для похожих биотехнологических производств или продуктов. Объективная оценка сравнения таких аппаратов и их эффективности была затруднена, поскольку методики и условия испытаний достаточно часто отличались. К тому же не все проектные разработки масштабировались в промышленные установки, что делало невозможным сбор эмпирических данных с целью оценки их эффективности [3].

Необходимо добавить, что существующие методы расчета и прогнозирования изменений технологических параметров ферментации до сих пор остаются несовершенными. Работы по усовершенствованию вычислительных алгоритмов с целью оптимизации периодических процессов микробного синтеза с нелинейной кинетикой роста микроорганизмов еще ведутся [5].

Один из путей решения данной проблемы заключается в создании и реализации алгоритма расчета глобального критерия оптимизации с целью выбора ферментатора для проведения периодического процесса микробного синтеза с использованием программного продукта MathCAD. На основе расчетного критерия оптимизации производится выбор ферментатора с оптимальными характеристиками из заданной совокупности возможных биореакторов, представленных в созданных БД.

В качестве глобального критерия оптимизации был использован аддитивный технико-экономический критерий :

, где

— критерий, учитывающий затраты на использованный субстрат и другие компоненты питательной среды;

— критерий, учитывающий эксплуатационные затраты на проведение ферментации;

— критерий, учитывающий капитальные затраты на приобретение и эксплуатацию ферментатора.

, где

— удельный расходный коэффициент i-го компонента питательной среды, рассчитывается по стехиометрическим коэффициентам биореакции и экономическому коэффициенту Yx/s;

— цена i-го компонента питательной среды.

, где

— затраты энергии на аэрацию и перемешивание;

— рабочий объем ферментатора;

— концентрация микроорганизмов на выходе биореактора;

— длительность ферментации;

— цена за использованную электроэнергию.

Связь с технологическими параметрами реализована через расход воздуха и гидродинамические условия перемешивания в ферментаторе, обеспечивающим заданный режим ферментации.

и определяются в ходе моделирования процесса периодического культивирования по модели Моно (в простейшем случае).

, где

— капитальные затраты;

— коэффициент окупаемости.

Капитальные затраты определяются с учетом геометрических характеристик, массы аппарата, сложности изготовления [1, 6].

Математическая модель представлена системой уравнений для описания процесса культивирование микроорганизмов в ферментаторе периодического действия с интенсивной аэрацией и перемешиванием на основе модели Моно и модели идеального перемешивания среды при лимитировании процесса роста концентрациями субстрата и растворенного кислорода.

В качестве локального критерия при выборе ферментаторов был выбран объемный коэффициент массопередачи Kla, указывающий на возможность обеспечения объема питательной среды необходимым количеством кислорода с помощью данного аппарата.

Разработанная интерактивная MathCAD-программа играет роль инструмента для расчетов, входная информация организована в виде таблиц баз данных. Программу легко совершенствовать, поскольку код программы открыт, а БД реализована в доступном для большинства пакете MS Excel.

Выводы. Имеющийся опыт автоматизации проектирования биотехнологических производств показывает, что автоматизированные системы перестали быть вспомогательными, отсутствие таких систем ведет к снижению рентабельности биотехнологического производства [4].

Разработанные нами элементы САПР (базы данных биотехнологических продуктов, каталог типовых технологических, аппаратурных схем, программа по выбору ферментатора с оптимальными характеристиками) позволяют повысить качество и сократить трудоемкость проектирования, а также уменьшить себестоимость продукции путем использования экономически обусловленного типа ферментационного оборудования.

Список литературы:

1. Быков В. А., Винаров А. Ю., Шерстобитов В. В. Расчет процессов микробиологических производств – К.: Техніка, 1985. – 245 с.

2. Виестур У. Э., Кристапсонс М. Ж., Былинкина Е. С. Культивирование микроорганизмов. – М.: Пищевая промышленность, 1980. – 232 с.

3. Виестур У. Э., Кузнецов А. М., Савенков В. В. Системы ферментации. – Рига: Зинатне, 1986. – 174 с.

4. Волова Т. Г. Введение в биотехнологию. Версия 1.0: электрон. учеб. пособие – Красноярск : ИПК СФУ, 2008 – 1 электрон. опт. диск (DVD).

5. Гордеева Ю. Л., Ивашкин Ю. А., Гордеев Л. С. Алгоритмы расчета показателей процесса микробиологического синтеза в периодических условиях культивирования // Вестник Астрахан. гос. техн. ун-та. Сер: Управление, вычислительная техника и информатика. – 2011. – № 2. – С. 7–14.

6. Дворецкий С. И., Дворецкий Д. С., Муратова Е. И., Ермаков А. А. Компьютерное моделирование биотехнологических процессов и систем. Тамбов: Изд-во ТГТУ, 2005. – 80 с.

7. Малюх В. Н. Введение в современные САПР: Курс лекций. — М.: ДМК Пресс, 2010. — 192 с.

8. Норенков И. П. Основы автоматизированного проектирования: Учеб. для вузов. 2-е изд., перераб. и доп. – М.: Изд-во МГТУ им. Баумана, 2002. – 336 с.

9. Орловская Т.Т., Тележинская И.Н. Базы данных для биотехнологов / Интернет-журнал «Коммерческая биотехнология». URL: http://www.cbio.ru/modules/news/print.php?storyid=785 (дата обращения 10.01.2012)

sibac.info

Лекция 10 Оптимизация технологических процессов в сапр тп

Задачи проектирования технологических процессов (ТП) являются многовариантными. К многовариантным относятся, например, задачи выбора оборудования, режущего инструмента, расчета режимов резания и т.д. В разрабатываемом ТП число возможных комбинаций переходов, схем базирования, методов обработки и компоновок операций даже для простых деталей значительно, а для более сложных возрастает чрезвычайно.

Разные варианты ТП изготовления одной и той же детали вследствие различий в структуре, применяемом оборудовании, инструменте, режимах резания и т.д. имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузку оборудования и др.

Наличие нескольких вариантов решения задачи (вариантов ТП) ставит перед технологом задачу выбора наилучшего варианта. Таким будет вариант ТП, обеспечивающий выполнение в конкретных производственных условиях всех требований чертежа детали и дающий наилучшую комбинацию выходных показателей. Такой технологический процесс носит название оптимального.

Постановка задачи проектирования оптимального ТП

Оптимальный ТП обеспечивает:

Выполнение системы ограничений, отражающих условия протекания ТП и требования, предъявляемые к нему и детали.

Экстремум целевой функции.

ТП, оптимальный по одному критерию, может быть далеко не оптимальным по другому. Например, максимум производительности операции может не соответствовать минимуму ее себестоимости. Поэтому при постановке задачи проектирования оптимального ТП весьма важным является выбор критерия оптимальности.

Применяется ряд различных критериев оптимальности, используемых для оптимизации как ТП в целом, так и при решении технологических задач.

Наиболее часто используются следующие критерии оптимальности ТП:

Штучное время - (целевая функция).

Производительность (целевая функция).

Себестоимость детали (целевая функция).

Оптимизация ТП (как и любой другой задачи оптимизации) требуется сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя:

Критерий (критерии) оптимальности ТП.

Целевую функцию.

Систему ограничений.

Определенные входные, выходные и внутренние параметры.

Управляемый (варьируемый) параметр или управляемые (варьируемые) параметры, которые выделяются из числа внутренних параметров.

После формирования математической модели необходимо определить (выбрать, разработать) метод решения задачи оптимизации.

Различают три вида оптимизации ТП:

Структурная оптимизация – это определение оптимальной структуры ТП (вида заготовки, технологического маршрута, модели оборудования, типоразмера инструмента и т.д.).

Параметрическая оптимизация ТП заключается в расчете оптимальных припусков и межпереходных размеров, режимов резания и т.д.

Структурно – параметрическая оптимизация представляет собой комбинацию двух первых.

Структурная оптимизация ТП

Отличие структурной оптимизации от параметрической состоит в наборе оптимизируемых параметров. При структурной оптимизации они по своей природе являются неупорядоченными переменными. В параметрической оптимизации параметры представляют собой переменные, для которых существует разделение больше или меньше и которые естественным образом могут быть размещены в координатной системе. В структурной же оптимизации эти параметры не являются по существу числовыми. Параметрами структурной оптимизации являются, например, модели станков, типы инструментов, схемы базирования, т.е. варианты типовых решений.

Структурная оптимизация рассматривает последовательно каждую задачу технологического проектирования. Таким образом, весь процесс проектирования разбивается на несколько взаимосвязанных уровней. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. В результате проектирования на всех уровнях образуется граф допустимых вариантов ТП, отвечающих заданным ограничениям – рис.10.1.

Задача структурной оптимизации состоит в поиске ветви графа, обеспечивающей экстремум целевой функции. В силу неупорядоченности параметров основной метод структурной оптимизации состоит в последовательном переборе возможных вариантов. Для того, чтобы найти оптимальный вариант, необходимо спроектировать довольно большое количество допустимых техническими и технологическими ограничениями вариантов ТП.

Для реального ТП изготовления деталей даже средней сложности таких вариантов может быть огромное множество. Перебор вариантов занимает значительное время. Для уменьшения этого времени используются следующие приемы:

Прием 1. Эффективность процесса проектирования можно резко повысить, если организовать отбор рациональных вариантов проектных решений на каждом уровне проектирования. Однако при этом возникает проблема формирования критериев промежуточного отбора наиболее рациональных вариантов на различных уровнях. Например, на уровне (этапе) выбора заготовки анализ вариантов можно производить по критерию «себестоимость заготовки». Данный критерий можно достоверно рассчитать на этом этапе. Но указанный критерий не является до конца объективным. «Дешевая» заготовка (например, круглый прокат для изготовления ступенчатого вала) даст «дорогую» механическую обработку. А «дорогая» заготовка (например, штамповка) обеспечит более «дешевую» механическую обработку. Целесообразно, поэтому, использовать в качестве критерия суммарную стоимость заготовки и механической обработки. Однако стоимость механической обработки можно рассчитать только после разработки всего ТП.

Но, все – таки, если удачно назначить критерии на каждом уровне проектирования, такой подход имеет смысл. При его применении может оказаться несколько равнозначных вариантов ТП, но среди них уже гораздо легче выбрать оптимальный вариант. Общая модель процесса технологического проектирования с поэтапным отсечением решений на каждом уровне может быть представлена следующим образом – см. рис.10.2.

Прием 2. «Предпроектная оптимизация». Рассмотрим этот прием на примере выбора модели круглошлифовального станка. Множество возможных вариантов моделей круглошлифовальных станков определяется с помощью таблиц соответствий. Фрагмент такой таблицы приведен ниже в табл. 10.1.

Таблица 10.1

Левая часть таблицы, обозначающая ее строки, представляет собой множество типовых решений. Верхняя часть таблицы, обозначающая ее столбцы, - условия применимости и их числовые значения. Центральная часть таблицы – булева матрица соответствий, в которой зафиксированы связи между решениями и определяющими их применимость значениями условий. Наличие связи обозначают единицей, отсутствие – нулем.

По комплексу исходных данных из таблицы соответствий принимаются те решения, в строках которых находятся единицы для всех значений факторов, входящих в условия применимости.

На базе таблиц соответствий выбирается множество допустимых решений, из которых путем последовательного перебора выбираются наилучшие решения согласно тому или иному критерию оптимальности.

Но и при локализованной структурной оптимизации перебор и анализ всех допустимых решений, выбираемых из таблиц соответствий, занимает длительное время. Для снижения временных затрат при структурной оптимизации с использованием таблиц соответствий производят предпроектную оптимизацию на стадии разработки информационного обеспечения. Для этого используют графики соответствий.

Построим график соответствий для одного из условий применимости, например, для первого – см. табл. 10.1. Критерий оптимизации – себестоимость , соответственно, целевая функция. Примем- типовые решения (здесь – модели станков),- диапазоны условий применимости. Пусть количество типовых решений (моделей станков) равняется не трем, а семи, количество диапазонов в первом условии применимости – пять.

График соответствий показан на рис. 10.3.

Соединяя линией решения, имеющие минимальную себестоимость, получаем линию минимальной себестоимости. Решения, лежащие на этой линии, называют предпочтительными.

Построим теперь таблицу соответствий, в которой единицы заменены штриховкой и предпочтительные решения выделены звездочками – см. табл. 10.2.

Таблица 10.2

В таблице штриховкой показаны технически возможные решения, звездочками – экономически эффективные решения.

Поиск решений в таблице соответствий сначала осуществляется по предпочтительным решениям. В случае отсутствия подходящего предпочтительного решения поиск производится по оставшимся допустимым.

Такой подход эффективен для случаев наличия экстремума целевой функции. Но в ряде случаев решение получается неопределенным. Так, например, в нашем случае для диапазона условия применимости имеется несколько эффективных решений.

Прием 3. Следующим шагом в развитии предпроектной оптимизации является переход от булевых матриц соответствий к оценочным матрицам. В этом случае в соответствующих клетках матрицы соответствий проставляются значения себестоимости с графика соответствий – см. табл.10.3.

Таблица 10.3

Подобные матрицы заполняются для всех условий применимости.

Алгоритм поиска оптимального решения по оценочной матрице состоит в нахождении одноименной строки в оценочных матрицах для всех диапазонов условий применимости, обеспечивающей наименьшую сумму затрат для данного условия задачи.

Рассмотренная процедура повторяется для каждого уровня проектирования, приводя в конечном итоге к варианту с оптимальной структурой.

studfiles.net

Оптимизация процессов проектирования по методикам Кайдзена

Использование методологии Кайдзен становиться последнее время очень «модным» направлением, о котором часто говорят, в частности, предприятия РОСАТОМА. Компания «Ирисофт Инвест» рассказала о результатах проекта применения методологии Кайдзен в проектном подразделении госкорпорации по атомной энергии ЦКМБ РОСАТОМ

Повседневная работа зачастую переходит в автономный режим и, постепенно привыкая, сотрудник, не видит, каким образом она может быть улучшена. Особенно данный вопрос интересует руководителей сложных инженерных объектов, где ошибка одного ставит под угрозу работу всего предприятия.

Как внедрить новые стандарты взаимодействия сотрудников с наименьшими рисками для самого предприятия? А также получить эффективную и качественную работу всех сотрудников организации без крупных финансовых затрат? Ответы на данные вопросы дал Артем Лим, руководитель проектов инженерно-консалтинговой компании «Ирисофт Инвест» на конференции «Информационные технологии: от проектной модели до модели “as built”», прошедшей в рамках Международного научно-практического форума «Управление жизненным циклом сложных инженерных объектов» в Нижнем Новгороде.

Как правило, на предприятиях, занимающихся выпуском сложной наукоемкой продукцией единичного и мелкосерийного производства, одним из наиболее ресурсоемких процессов является процесс разработки изделия. При этом именно на этой стадии принимаются решения, определяющие затраты в дальнейшем жизненном цикле изделия. По мнению докладчика, оптимизация процессов жизненного цикла лежит в основе использования методологии Кайдзен (японская практика, основным принципом которой является постоянное стремление к совершенствованию). Ее применение требуется как раз-таки на этапе проектирования жизненного цикла изделия, когда необходимо устранить основные потери на процессе: ожидание, излишняя обработка, повторная транспортировка, избыток запасов и т.д. Конечно же, с использованием вспомогательных инструментов анализа: 5W1H (позволяет детально описать проблему), WHY-WHY (применяется для анализа аварийных, нестандартных ситуаций), 4M (используется при отсутствии определенной причины проблемы) и знаменитый принцип Парето (80% проблем создаются 20% причин).

Существенным отличием процесса проектирования является работа с нематериальными активами - информацией. Избытки или объем незавершенных работ увидеть сложнее, чем на производстве, однако использование современных IT систем предоставляет такую возможность.

Артем Лим продемонстрировал результаты проекта применения методик Кайдзена в проектном подразделении госкорпорации по атомной энергии ЦКМБ РОСАТОМ. Для достижения цели (оптимизация процесса проектирования) были выполнены необходимые процедуры: создана рабочая группа, прошедшая обучение по методикам Кайдзен, создана карта потока процессов текущего состояния, выявлены основные точки возникновения потерь на процессе и проведен глубокий анализ данных потерь и их устранение. Результат получился впечатляющий: была сформирована карта потока создания ценности, определены основные точки возникновения потерь и их детальное рассмотрение, а также сформирован отчетный документ по итогам проведенных анализов для дальнейшего использования.

Как отметили в организации, использование данной методики позволило по новому взглянуть на возможности совершенствования процессов проектирования, контроля над изменениями, организации хранения, поиска и использования информации, а также повысило конкурентоспособность продукции и предприятия атомного машиностроения в целом.

irisoft.livejournal.com

3. Проектирование информационной системы. Анализ и оптимизация бизнес-процессов (задание 3).

Для проведения анализа, оптимизации или перестройки своей деятельности, компании необходимо иметь актуальную модель своих бизнес-процессов, отражающую его структуру и все процессы, происходящие в нем. Бизнес-процессы нашего цеха мы выделили на предыдущем шаге. Такая модель дает наглядный материал для анализа происходящего в компании, показывает "узкие места" в ее деятельности, выявляет возможные риски и непроизводительные затраты, которые несет компания в своей деятельности вследствие дублирования функций и зон ответственности.

Для построения такой модели необходимо провести (и постоянно обновлять в соответствии с происходящими изменениями) анализ бизнес-процессов и структуры компании. По результатам анализа выбираются бизнес-процессы, требующие изменений. Может быть принято решение о проведении оптимизации выбранных бизнес-процессов.

Оптимизация - это сравнительно небольшие изменения, направленные на улучшение существующих бизнес-процессов. Оптимизация нужна, если в целом бизнес-процессы работают, но не приносят больших проблем и потерь (не угрожают существованию предприятия). Автоматизация системы управления предприятием так же подразумевает оптимизацию бизнес-процессов данного предприятия.

Начнем анализ выявленных бизнес-процессов. Для начала проведем оценку бизнес-процессов по степени удовлетворения критическим факторам успеха (КФУ).

3.1 Оценка бизнес-процессов по степени удовлетворения критическим факторам успеха.

Для оценки степени удовлетворения бизнес-процессов критическим факторам успеха предприятия используют матрицу сопоставления, столбцы которой соответствуют сформулированным КФУ, а строчки выделенным бизнес-процессам. В клетках матрицы проставляют оценку соответствия процесса КФУ по пятибалльной системе. После заполнения по каждому процессу нужно просуммировать оценки и количество задействованных КФУ. Низкие оценки процесса говорят о том, что его нужно оптимизировать или заменить сочетанием новых бизнес-процессов.

Таблица 1. Матрица сопоставления бизнес-процессам предприятия КФУ.

| Бизнес-процессы | Высокое качество продукции | Удобство обслуживания | Скорость обработки инф-ии | Расширение ассортимента | Средний балл |

| Оформление заказа | х | 3 | 3 | х | 3 |

| Выполнение заказа | 4 | 3 | 3 | х | 3,3 |

| Доставка заказа | х | 5 | 4 | х | 4,5 |

| Разработка новой модели | 4 | х | x | 5 | 4,5 |

| Технологическая проработка заказа | 3 | 3 | 3 | х | 3 |

| Доставка материалов со склада | х | 3 | 3 | х | 3 |

| Работа бухгалтерии | х | х | 3 | х | 3 |

| Работа склада | х | 3 | 3 | 4 | 3,3 |

Проанализировав полученную матрицу, можно увидеть, что в основном преобладает средняя оценка – три. В целом все процессы происходят довольно медленно, так как обработка информация производится вручную, а это приводит к временным задержкам и ошибкам. Как следствие, время подготовки и выполнения заказа непозволительно затягивается. Для устранения выявленных недостатков необходимо провести оптимизацию и автоматизацию бизнес-процессов.

Кратко о методах оптимизации бизнес-процессов.

Перечислим некоторые методоы оптимизации бизнес-процессов.

Метод параллельного выполнения технологических операций бизнес-процесса.Этот методпозволяет сократить общее время выполнения бизнес-процесса. В настоящий момент длительность бизнес-процессов играет решающую стратегическую роль для компании, определяет ее конкурентоспособность и выживаемость на динамичном конкурентном рынке.

Метод уменьшения количества входов и выходов бизнес-процесса.Если схема описанного бизнес-процесса получилась достаточно сложной, запутанной, содержащей много входов и выходов, - можно с большой долей вероятности утверждать о неоптимальности данного бизнес-процесса. Объясняется это тем, что управлять таким бизнес-процессом и реализовать его будет сложно, что в свою очередь будет приводить к ошибкам и нестыковкам. Данный метод предлагает заняться упрощением бизнес-процессов, которое приводит к улучшению всех его показателей, а также повышению эффективностью управления им.

Метод устранения временных разрывов.Интересным является следующий факт. Оказывается, что в современных компаниях на реальное выполнение работы уходит только 20% времени. 80% времени - это простои бизнес-процессов. Причины могут быть самые различные – от задержки информации на каком-либо этапе работ до не вовремя выданных со склада необходимых материалов. Поэтому применение метода устранения временных разрывов является актуальным и эффективным инструментом, который позволяет сократить время бизнес-процесса в несколько раз.

Минимизация устной информации. Почему использование в бизнес-процессе устной информации приводит к несоответствиям и неэффективности? Во-первых, устная информация имеет свойство сильно искажаться при передаче ее от одного участника бизнес-процесса к другому. Вторая причина вызвана тем, что за устную информацию нельзя назначить ответственного. Поэтому нужно сделать так, чтобы в рамках бизнес-процессов все информационные потоки были по возможности документированы.

Стандартизация форм сбора и передачи информации. Повысить эффективность бизнес-процессов позволяет метод стандартизации форм сбора и передачи информации. Во многих компаниях отсутствуют типовые формы документов, а это усложняет их обработку.

Организация точек контроля. Точка контроля - эта работа, целью которой является контроль соответствия результатов определенной технологической операции в бизнес-процессе сформулированным требованиям к ее результату. В случае обнаружения несоответствия организуется обратная связь, в рамках которой результат должен быть скорректирован. Существует два типа точек контроля: внедренные в бизнес-процесс и "наблюдающие" за процессом.

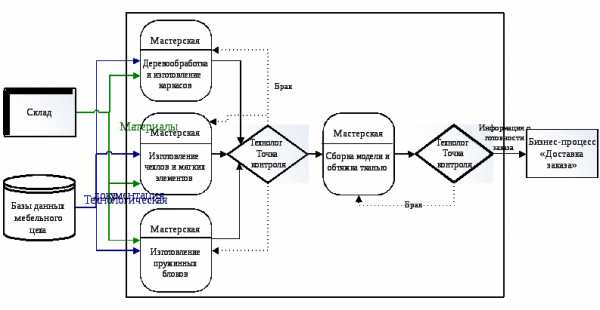

Оптимизация бизнес-процессов мебельного цеха.

Одной из целей создаваемой информационной системы было создание электронного каталога моделей мягкой мебели, производимой в цехе, а также связь этого каталог с прайс-листом. То, что наш мебельный цех работает только со стандартным набором мягкой мебели (не создает мебель на заказ), значительно облегчает задачу. Большая часть нагрузки по подготовке электронного каталога конечно же ложится на дизайнера-технолога. Он должен подготовить технологическую документацию и ведомость комплектации на каждую модель мебели, изготовляемую в цехе. Тогда после занесения этой документации в каталог, можно сразу будет получить стоимостной расчет, и весь комплект чертежей и спецификаций для изготовления конкретной модели мебели. А это значительно уменьшит время над подготовкой передачи заказа в производство. Оптимизацию бизнес-процессов будем проводить с предположением, что такой электронный каталог мягкой мебель уже создан.

Бизнес-процесс «Оформление заказа».

От качества работы продавца и правильной приемки заказа зависит очень многое. В первую очередь, - будет ли доволен заказчик и придет ли он в наш магазин снова. Поэтому очень важно предварительно подготовить и хорошо оснастить его рабочее место.

При правильной подготовке рабочего места продавца продать покупателю можно лишь то, что реально можно сделать. Для этого продавца необходимо обеспечить электронным каталогом с ассортиментом мебели, информацией о состоянии склада материалов (например, какую отделку можно сегодня предлагать заказчику), прайс-листами, а также средствами для расчета и оформления заказа. Очень важным моментом является обучение продавцов пользоваться созданным электронным каталогом.

Продавец помогает заказчику выбрать модель мебели с помощью электронного каталога. Причем уже при выборе модели продавец (ориентируясь по информации о состоянии склада материалов) может сообщить клиенту, поступит ли заказ сразу в производство или же понадобиться некоторое время на закупку недостающих материалов. Информация о выбранной заказчиком модели заносится в базу данных «Заказы». При этом автоматически рассчитывается стоимость заказа. В регистрационной карточке заказа так же учитываются сервисные (адрес доставки и телефоны клиента) и дополнительные параметры (размер предоплаты). Оговорив условия оплаты и доставки, продавец печатает автоматически подготовленные необходимые документы (договор и счет на оплату заказа).

И хотя в данном бизнес-процессе у нас стало на одну технологическую операцию больше, но это с лихвой окупается удобством для клиентов.

Рисунок 3.1 Бизнес-процесс «Оформление заказа»

При оптимизации данного бизнес-процесса мы использовали два метода – метод уменьшения входов и выходов бизнес-процесса и метод минимизации устной информации. Применение автоматизированных средств регистрации заказа позволяет увеличить скорость выполнения операций бизнес-процесса.

Бизнес-процесс «Выполнение заказа».

При формировании заказа на предыдущем шаге у нас автоматически сформировалась вся необходимая документация для передачи заказа в производство, накладная на получение необходимых материалов со склада и, по необходимости, ведомость на закупку недостающих материалов. Это позволило нам удалить ставшие ненужным вспомогательные бизнес-процессы «Технологическая проработка заказа» и «Выдача материалов со склада»(см.рис.3.2). Подобный подход позволяет практически полностью исключить субъективные ошибки и значительно сократить время выполнения заказа.

Еще один шаг по оптимизации данного бизнес-процесса - мы можем применить здесь метод параллельного выполнения работ. Распределение труда в мастерской позволит увеличить производительность труда и сократить время выполнения заказа. Напомним, что все работы по изготовлению заказа выполняются одним мастером поэтапно. Мы считаем, что очень редко можно встретить универсального специалиста, который грамотно и без ошибок сможет собрать с нуля модель мягкой мебели. Поэтому предлагаем каждый этап по производству мягкой мебели закрепить за конкретным мастером. То есть у каждого мастера в мастерской будут свои функциональные обязанности. Так как в штате предприятия числится пять мастеров, то на самый трудный (на наш взгляд) участок работ – сборка готовой модели и обтяжка тканью – можно назначить двух мастеров. Тогда не придется производить сокращение численности штата.

При такой организации производства первые три этапа - деревообработка и изготовление каркасов, изготовление чехлов и мягких элементов и изготовление пружинных блоков – можно проводить параллельно (см.рис.3.2).

Так же мы предлагаем использовать при оптимизации данного бизнес-процесса еще один метод – метод организации точек контроля. Первую точку контроля предлагается внедрить перед последней операцией бизнес-процесса - сборкой модели мебели. В случае обнаружения технологического несоответствия изготовленных элементов, они будут отправлены на доработку. Это позволит уменьшить количество брака в готовых изделиях, которое гораздо труднее обнаружить и устранить. Вторую точку контроля предлагается внедрить перед сдачей готового заказа.

Итак, после применения всех вышеперечисленных методов оптимизации мы получили следующую модель бизнес процесса «Выполнение заказа»:

Рисунок 3.2 Бизнес-процесс «Выполнение заказа»

Бизнес-процесс «Доставка заказа»

Из матрицы соответствия видно, что данный бизнес-процесс в общем проходит неплохо, средний балл получился 4,5. Но все же мы можем оптимизировать его, автоматизировав вторую операцию – создание документов на получение заказа. Все необходимые документы уже сформированы и хранятся в базе данных «Заказы». Продавцу остается только распечатать их и передать водителю.

Рисунок 3.3 Бизнес-процесс «Доставка заказа»

Бизнес-процесс «Разработка новой модели»

Данный процесс мы тоже оценили на 4,5 балла. Он не нуждается в оптимизации.

Бизнес-процесс «Технологическая проработка заказа»

Как мы уже выяснили выше, данный бизнес-процесс можно совсем удалить, т.к. вся необходимая технологическая документация теперь храниться в электронном каталоге и может быть передана в производство сразу после оформления договора на заказ.

Бизнес-процесс «Доставка материалов со склада»

После оформления заказа в базе данных сразу формируется накладная на получение необходимых материалов со склада и, по необходимости, ведомость на закупку недостающих материалов. Заказанные материалы сразу передаются в производство. Поэтому данный бизнес-процесс мы можем тоже удалить.

Бизнес-процесс «Работа бухгалтерии».

Невозможно четко и экономично работать, не имея точного представления о состоянии дел на предприятии. Полное и оперативное получение такой информации можно обеспечить лишь используя компьютерные программы во всех подразделениях предприятия, а особенно в бухгалтерии. Оптимизация бизнес-процесса «Работа бухгалтерии» происходит в основном за счет автоматизации всего документооборота мебельного цеха, т.к. работа бухгалтерии напрямую зависит от скорости обработки информации на предприятии.

Рисунок 3.4 Бизнес-процесс «Работа бухгалтерии»

Бизнес-процесс «Работа склада»

Точные сведения о наличии материалов на складе, возможность контролировать график выполнения заказов, реально оценивать объемы доходов и расходов жизненно необходимы для любого руководителя предприятия. Поэтому автоматизация складского хозяйства так же очень важна. При оптимизации бизнес-процесса «Работа склада» мы использовали метод уменьшения количества входов и выходов бизнес-процесса. Теперь у нас на одну операцию меньше – ведомость на закупку недостающего материала оформляется автоматически сразу же после оформления договора. Ну и, конечно же, автоматизировав работу склада, мы существенно сократили время выполнения заказа. Накладная на получения материалов для выполнения заказа не проходит теперь длинную цепочку исполнителей (технологический отдел, бухгалтерия), а сразу же поступает на склад после оформления договора. Работа кладовщика так же значительно облегчилась.

Рисунок 3.5 Бизнес-процесс «Работа склада»

Итоги оптимизации бизнес-процессов мебельного цеха.

Итак, мы видим, что основным итогом оптимизации бизнес-процессов мебельного цеха стала функциональная модель с четкой слаженной работой всех подразделений предприятия и качественным улучшением работы всего предприятия в целом.

Следующим шагом будет внедрение на предприятии информационной системы, которая поможет воплотить в жизнь нашу новую модель и даст следующие результаты:

повысится устойчивость нашего бизнеса;

повысится производительность труда;

будет оптимизирована технология производства мягкой мебели;

повысится качество самих бизнес процессов и конечного продукта.

studfiles.net