Оптимизация упрощенной конструкции шатуна в Ansys. Ansys оптимизация

Топологическая оптимизация: для чего она нужна?

Сталкивались ли вы с ситуацией, когда для улучшения существующей конструкции необходимо прибегать к принципиально новым идеям? Или, быть может, вам знакома ситуация, когда перед вами поставлена задача спроектировать принципиально новую деталь, которую необходимо вместить в ограниченное пространство, сделать легкой и долговечной, а у вас есть лишь общее представление о том, как эта деталь должна выглядеть?

Зачастую детали проектируются путем улучшения уже существующих. В таком случае размеры и прочие исходные данные можно использовать в качестве параметров и провести параметрическую оптимизацию. В случае же, когда вы не можете опереться на существующую деталь, обычно разрабатывается одна-две концепции, для которых задаются основные параметры и затем применяются стандартные методы оптимизации, такие как моделирование экспериментов (Design of Experiments). О методах параметрической оптимизации мы рассказывали в наших предыдущих статьях: «Opting to Optimize», «Two Approaches to Design Optimization During Finite Element Analysis», и «How Does my DOE Model Determine How Many Design Points to Generate?». Альтернативный подход, который не основывается на предыдущих разработках, заключается в том, чтобы просто начать с массива материала и позволить алгоритму оптимизации определить как форму, так и размеры проектируемого объекта. Такой способ оптимизации известен как топологическая оптимизация (Topology optimization).

Алгоритм топологической оптимизации находит наилучшее распределение материала в пределах заданной цели и системы ограничений. Он берёт цельный объем материала произвольной формы и постепенно удаляет его часть, при этом максимизируя или минимизируя такие целевые параметры, как масса, перемещение или податливость, и обеспечивая одновременное соответствие заданным требованиям и удовлетворение системы ограничений на максимальные допускаемые напряжения или перемещения. Так, например, можно решить задачу о снижении массы испытательного стенда с условием того, чтобы конструкция не заходила в опасный диапазон по собственным частотам. Как вы можете себе представить, такой тип оптимизации может выдать в результате принципиально новые и сложные формы конструкции. Ранее их зачастую было нереально воспроизвести в реальности ввиду ограничений традиционных способов производства. Однако, современные методы, такие как аддитивное производство, сделали доступным изготовление сложных геометрических форм.

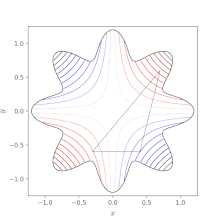

Приведем ещё один пример на топологическую оптимизацию: необходимо снизить массу рычага системы управления без превышения заданных ограничений по перемещениям. Допускаемые габариты рычага ограничены объёмом, изображенным на рисунке 1. Там же прорисованы узлы и условия закрепления: нижний узел нагружен усилиями по 33 кН в горизонтальном и вертикальном направлениях, два верхних узла жестко закреплены. На рисунке 2 приведен результат топологической оптимизации со следующими условиями: минимизация массы при ограничении горизонтальных перемещений до 10,7 мм и вертикальных – до 1,2 мм.

Модели, созданные при помощи топологической оптимизации, можно экспортировать как STL-файлы для дальнейшего использования в 3D печати. Однако, как упоминалось ранее, геометрия таких моделей может быть достаточно сложной, что может затруднить их изготовление. Некоторые программы для топологической оптимизации, такие как ANSYS Topology Optimization, позволяют проводить оптимизацию с учётом таких конструктивных и технологических ограничений, как симметрия относительно плоскости, вытягивание в заданном направлении и максимальный/минимальный допустимый размер геометрических элементов. Благодаря этому мы можем избежать тех геометрических форм, которые будут слишком сложны либо дороги в изготовлении. Кроме этого, можно приложить некоторые дополнительные усилия для воссоздания CAD-модели по полученному STL-файлу – это можно сделать в ANSYS SpaceClaim. Результат такой работы для нашего примера показан на рисунке 3. Больше информации о работе с STL-геометрией в SpaceClaim вы можете найти в нашей статье «Moving Forward with Reverse Engineering», а также в демонстрационном видео «Reverse Engineering with SpaceClaim».

Несмотря на существование других методов оптимизации формы, топологическая оптимизация остается наиболее общим и мощным инструментом для разработки инновационных форм и концептуального проектирования.

Источник: caeai.comАвтор: Steven Hale

ВОЗМОЖНО ЭТО ВАС ЗАИНТЕРЕСУЕТ:

Три инструмента ANSYS Mechanical, о которых я не знал, а зря!

Свойства выборки (Selection Information), управление видами (Manage Views) и одновременное изменение настроек для нескольких

www.ansys.soften.com.ua

Топологическая оптимизация: для чего она нужна?

Сталкивались ли вы с ситуацией, когда для улучшения существующей конструкции необходимо прибегать к принципиально новым идеям? Или, быть может, вам знакома ситуация, когда перед вами поставлена задача спроектировать принципиально новую деталь, которую необходимо вместить в ограниченное пространство, сделать легкой и долговечной, а у вас есть лишь общее представление о том, как эта деталь должна выглядеть? Зачастую детали проектируются путем улучшения уже существующих. В таком случае размеры и прочие исходные данные можно использовать в качестве параметров и провести параметрическую оптимизацию. В случае же, когда вы не можете опереться на существующую деталь, обычно разрабатывается одна-две концепции, для которых задаются основные параметры и затем применяются стандартные методы оптимизации, такие как моделирование экспериментов (Design of Experiments). О методах параметрической оптимизации мы рассказывали в наших предыдущих статьях: «Opting to Optimize», «Two Approaches to Design Optimization During Finite Element Analysis», и «How Does my DOE Model Determine How Many Design Points to Generate?». Альтернативный подход, который не основывается на предыдущих разработках, заключается в том, чтобы просто начать с массива материала и позволить алгоритму оптимизации определить как форму, так и размеры проектируемого объекта. Такой способ оптимизации известен как топологическая оптимизация (Topology optimization).Алгоритм топологической оптимизации находит наилучшее распределение материала в пределах заданной цели и системы ограничений. Он берёт цельный объем материала произвольной формы и постепенно удаляет его часть, при этом максимизируя или минимизируя такие целевые параметры, как масса, перемещение или податливость, и обеспечивая одновременное соответствие заданным требованиям и удовлетворение системы ограничений на максимальные допускаемые напряжения или перемещения. Так, например, можно решить задачу о снижении массы испытательного стенда с условием того, чтобы конструкция не заходила в опасный диапазон по собственным частотам. Как вы можете себе представить, такой тип оптимизации может выдать в результате принципиально новые и сложные формы конструкции. Ранее их зачастую было нереально воспроизвести в реальности ввиду ограничений традиционных способов производства. Однако, современные методы, такие как аддитивное производство, сделали доступным изготовление сложных геометрических форм. Приведем ещё один пример на топологическую оптимизацию: необходимо снизить массу рычага системы управления без превышения заданных ограничений по перемещениям. Допускаемые габариты рычага ограничены объёмом, изображенным на рисунке 1. Там же прорисованы узлы и условия закрепления: нижний узел нагружен усилиями по 33 кН в горизонтальном и вертикальном направлениях, два верхних узла жестко закреплены. На рисунке 2 приведен результат топологической оптимизации со следующими условиями: минимизация массы при ограничении горизонтальных перемещений до 10,7 мм и вертикальных – до 1,2 мм.

Модели, созданные при помощи топологической оптимизации, можно экспортировать как STL-файлы для дальнейшего использования в 3D печати. Однако, как упоминалось ранее, геометрия таких моделей может быть достаточно сложной, что может затруднить их изготовление. Некоторые программы для топологической оптимизации, такие как ANSYS Topology Optimization, позволяют проводить оптимизацию с учётом таких конструктивных и технологических ограничений, как симметрия относительно плоскости, вытягивание в заданном направлении и максимальный/минимальный допустимый размер геометрических элементов. Благодаря этому мы можем избежать тех геометрических форм, которые будут слишком сложны либо дороги в изготовлении. Кроме этого, можно приложить некоторые дополнительные усилия для воссоздания CAD-модели по полученному STL-файлу – это можно сделать в ANSYS SpaceClaim. Результат такой работы для нашего примера показан на рисунке 3. Больше информации о работе с STL-геометрией в SpaceClaim вы можете найти в нашей статье «Moving Forward with Reverse Engineering», а также в демонстрационном видео «Reverse Engineering with SpaceClaim».

Несмотря на существование других методов оптимизации формы, топологическая оптимизация остается наиболее общим и мощным инструментом для разработки инновационных форм и концептуального проектирования. Источник: ansys.soften.com.ua

Оптимизация | Клуб пользователей ANSYS

PozhenskiyLS 10.07.2018 - 16:51 Статья

Беспроводные нательные устройства становятся все популярнее. Интерес к ним обусловлен большим количеством разрабатываемых приложений для здравоохранения, спорта, обеспечению правопорядка, развлечения и другим сферам. К примеру, Министерство Обороны США работает над беспроводными устройствами для солдат, которое позволяет врачам наблюдать за их состоянием здоровья. В спортивной сфере нательные беспроводные гаджеты разрабатываются для измерения и записи различных показателей атлетов, например, скорость бега или число шагов. Вне зависимости от сферы применения, использование...

Kirill Pestov 11.12.2017 - 17:11 Видео

На вебинаре будет рассмотрен модуль топологической оптимизации (оптимизации формы) Adjoint Solver, реализованный в ANSYS Fluent. ANSYS Adjoint Solver позволяет автоматически осуществлять улучшение конструкции и изменять сеточную модель для обеспечения более оптимальной формы геометрии и повышения производительности изделия с использованием технологии морфинга сетки. Основное внимание будет уделено следующим темам: Обзор оптимизационных технологий ANSYS Основные этапы работы с модулем Adjoint Solver Теоретические основы топологической оптимизации с...

Данный видеопример посвящен многокритериальной оптимизации формы воздушного канала – Часть 2.

Kirill Pestov 02.11.2017 - 17:55 Видео

Данный видеопример посвящен однокритериальной оптимизации формы воздушного канала – Часть 1.

Kirill Pestov 04.10.2017 - 10:30 СтатьяОптимизация изделий, которые должны вписываться в ограниченное пространство, может быть сложной задачей, даже для самого опытного конструктора. Рассмотрим систему ОВК (отопления, вентиляции и кондиционирования воздуха) автомобиля, которая осуществляет подачу воздуха в кабину транспортного средства. Так как на сегодняшний день система кондиционирования воздуха считается стандартным оборудованием даже для автомобилей начального класса, то производителям необходимо учитывать все её геометрические особенности для правильной установки данной системы в ограниченном пространстве. К критически...

Большинство пользователей ANSYS задумываются об обновлении раз в год, с выходом новой версии. Между тем продукт развивается постоянно. О наиболее важных новшествах, появившихся уже после выпуска релиза 18.0 в пакетах обновлений 18.1 и 18.2, будет рассказано в этой статье. Акустика Одним из наиболее важных нововведений версии 18.2 является долгожданное включение инструментов решения акустических расчетов ACT Acoustics в основной функционал программы. Пока что еще не в полном объеме, но тем не менее. В ANSYS WB теперь есть два отдельных шаблона с названиями...

admin 25.08.2017 - 17:21 СтатьяПрограммное обеспечение для имитационного моделирования позволяет инженерам-конструкторам получать данные, которые раньше можно было добыть только с помощью дорогостоящих прототипов, создавая и разрушая их. Однако, такие программы подходят не каждому инженеру. Зачастую возникают сложности с их освоением и, кроме того, подготовка модели и сам расчет занимают много времени. Так было до сегодняшнего дня. 7 сентября компания ANSYS представит новую прорывную технологию, которая упрощает имитационное моделирование, делая его доступным каждому инженеру, и преобразует процесс...

Топологическая оптимизация – это подход к оптимизации конструкции, ищущий наилучшее распределение материала в заданной области для заданных нагрузок и граничных условий. Применение топологической оптимизации на этапе проектирования помогает найти вариант дизайна конструкции с наиболее рациональным распределением материала и пустот в объёме, таким образом заметно снизить его массу. Но действительно ли так просто отыскать желаемую форму детали? Сложность, как и время поиска можно заметно снизить, если правильно использовать ANSYS Topology Optimization или другой продукт,...

Kirill Pestov 06.02.2017 - 17:32 СтатьяГруппа компаний «ПЛМ Урал» продолжает информировать читателей о новостях инженерного мира ANSYS. В этот раз мы поговорим о новой версии ANSYS R18, в которой было реализовано множество полезных улучшений. Но перед тем как приступить к рассмотрению новых возможностей ANSYS R18, хотелось бы сказать пару слов о изменениях связанных с системой лицензирования продуктов ANSYS CFD. Основная идея состоит в том, что с января 2017 в лицензию CFD войдёт гораздо больше возможностей за ту же стоимость, и покупая CFD вместо CFX/Fluent пользователь получает возможность...

Evgeny Butorov 19.10.2016 - 18:13 Статья

С выходом на рынок каждого нового поколения автомобилей, входящая в их состав электроника неизбежно усложняется. Это связано прежде всего с совершенствованием систем управления различных систем автомобиля. Ведь в современном автомобиле начиная от двигателя со всеми его системами и заканчивая системой климат-контроль всё управляется посредством электронных систем. Сейчас наши автомобили безопаснее, комфортнее и сложнее чем когда-либо были прежде. Концентратор электронной системы транспортного средства представляет из себя распределительный “умный” блок. Южнокорейская компания...

cae-club.ru

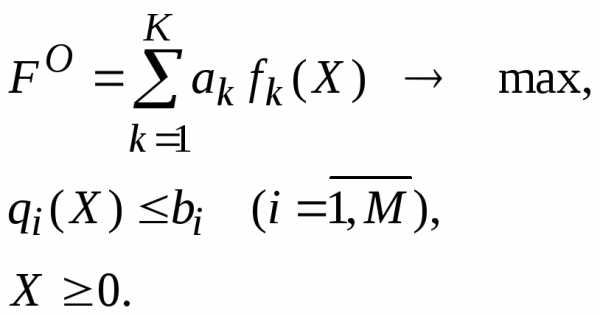

Оптимизация как новое направление автоматизированного проектирования: приоткрываем возможности ANSYS DesignXplorer

Дмитрий Волкинд Инженер технической поддержки группы компаний «ПЛМ Урал» — «Делкам-Урал»

За последние пару десятилетий различные виды компьютерного моделирования глубоко проникли во многие отрасли инженерного дела. Новые математические модели и численные методы, а также непрерывное совершенствование «железа» делают всё более технически сложные изделия доступными для виртуального прототипирования. Это позволяет добиться подробной проработки изделия до начала его опытного производства, что в конечном счете приводит к экономии ресурсов.

Внедрение численного моделирования в процесс проектирования началось с проведения поверочных расчетов, в ходе которых обычно выявляется соответствие заданной конструкции проектируемого изделия его целевым характеристикам, либо определяются характеристики существующего изделия в непроектных режимах работы.

Следующий этап автоматизации — многовариантные расчеты, в основе которых лежит простой перебор различных сочетаний входных параметров, например конструктивных размеров, величин нагрузок, физических свойств материалов и т.д. В результате такого расчета можно получить, например, гидравлическую характеристику регулирующего клапана. В среде Workbench, в частности, можно реализовать многовариантный расчет при помощи менеджера параметров, интегрированного во все расчетные модули ANSYS и не требующего дополнительных лицензий.

И наконец, самым актуальным сегодня направлением автоматизированного проектирования являются оптимизационные расчеты. Они позволяют не только определить будущие характеристики проектируемого изделия, но и осуществить его доводку при помощи различных автоматических алгоритмов поиска оптимального сочетания параметров. Вопервых, такие расчеты позволяют находить максимально эффективные конструктивные решения, повышая общую конкурентоспособность продукции. Вовторых, при таком подходе значительно снижаются трудозатраты по сравнению с перебором вариантов вручную.

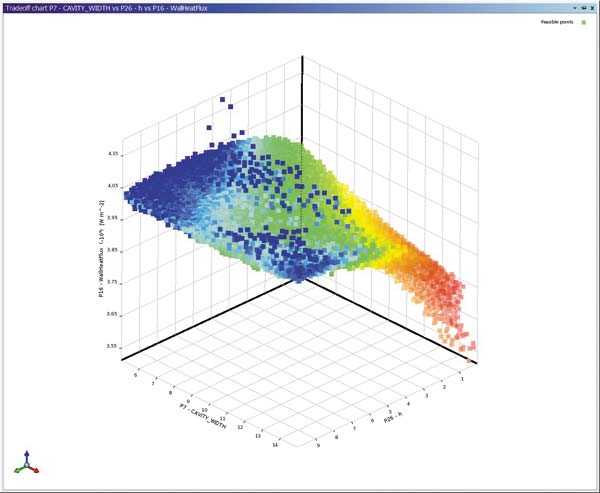

Для проведения оптимизационных расчетов в программном комплексе ANSYS предназначен модуль DesignXplorer. Рассмотрим его основные возможности, а также этапы работы в нем на примере решения относительно несложной задачи теплогидравлической оптимизации формы канала, не вдаваясь в подробности построения сетки и создания самой численной модели. Итак, рассмотрим классическую инженерную задачу по повышению энергоэффективности теплообменного оборудования.

Допустим, нам дана исходная геометрия канала теплообменника, а также расход и параметры теплоносителя в нем. Требуется интенсифицировать теплообмен в канале, минимизируя при этом рост его гидравлического сопротивления. В первую очередь нужно определить набор входных и выходных параметров. Для выходных параметров выбор почти всегда очевиден (если, конечно, инженер знает, чего именно он хочет добиться) и проблема сводится лишь к автоматизации вычисления этих параметров. В нашем случае в качестве выходных параметров можно выбрать любые интегральные величины, характеризующие теплообмен и гидравлические потери. Например, можно использовать перепад давления в канале и тепловой поток через его поверхность либо безразмерные параметры — среднее значение числа Нуссельта и коэффициент потерь по длине. Автоматическое вычисление этих параметров для каждой расчетной точки не вызывает трудностей благодаря наличию удобного постпроцессора ANSYS CFDPost.

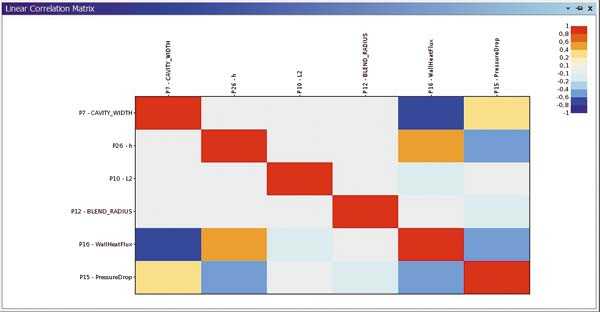

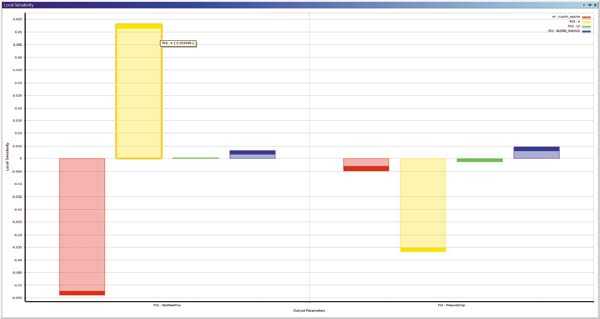

Правильный выбор входных параметров также может быть очевидным, если, например, требуется подобрать оптимальные режимные характеристики, такие как температура или расход теплоносителя на входе. Однако в таких задачах, как оптимизация формы канала, удачно выбрать геометрические параметры бывает довольно трудно, поскольку количество параметров может быть очень велико и все они в разной степени влияют на исследуемые характеристики. Выбор оптимального набора входных параметров — это первый этап решения задачи оптимизации, на котором наш труд может быть значительно облегчен средствами DesignXplorer. В частности, такие наглядные инструменты, как матрица корреляции и диаграмма чувствительности (рис. 1 и 2), позволят выявить наиболее значимые параметры до проведения полномасштабного расчета.

Рис. 1. Матрица корреляции параметров

Рис. 2. Диаграмма чувствительности

Определив состав и диапазон изменения входных параметров, мы переходим к этапу планирования эксперимента. В большинстве случаев параметры изменяются непрерывно (хотя в DesignXplorer можно работать и с дискретными параметрами), что дает нам бесконечное количество их сочетаний. Естественно, мы вынуждены ограничить число расчетных точек, но чем меньше их будет, тем менее точной получится поверхность отклика (на ней мы остановимся позже). Возникает резонный вопрос: как оптимально заполнить расчетными точками всю исследуемую область пространства параметров? Тут снова нам на помощь приходит DesignXplorer, предоставляя выбор из готовых методов планирования эксперимента с возможностью создания собственных. К готовым методам относятся различные разновидности центрального композиционного плана, метод БоксаБенкена, а также метод оптимального заполнения пространства с отчасти случайным распределением параметров.

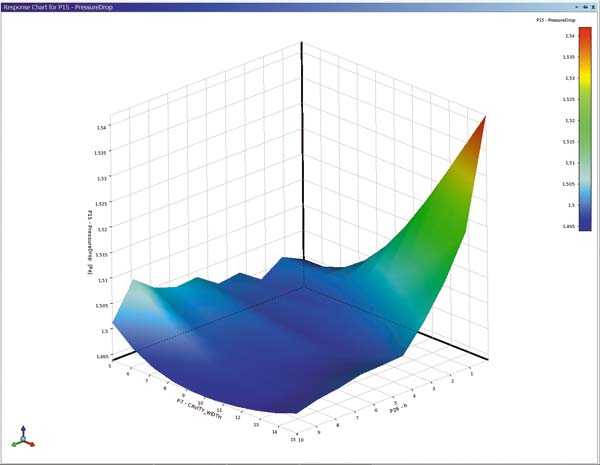

Итак, мы выбрали ограниченный набор расчетных точек, получили для каждой из них решение и, следовательно, набор выходных параметров. Но одного лишь этого небольшого набора явно недостаточно для нахождения оптимума, поэтому нам необходимо получить непрерывную зависимость выходных параметров от входных, то есть поверхность отклика (рис. 3). Для ее построения в модуле DesignXplorer имеется пять различных методов, подходящих для любых видов зависимости между параметрами. Например, если отклик имеет «гладкий» характер изменения, то нам хорошо подойдет аппроксимация полиномами второго порядка. Если же отклик имеет высоконелинейную природу, то правильнее будет воспользоваться методом кригинга, который предполагает принадлежность всех расчетных точек поверхности отклика. После построения поверхности отклика необходимо проверить, удовлетворяет ли она критериям точности аппроксимации, для чего мы воспользуемся возможностью автоматического вычисления коэффициента детерминации. Если же поверхность отклика проходит через все расчетные точки, то коэффициент детерминации теряет смысл, и для такого вида поверхности придется дополнительно провести расчет в контрольных точках. В случае несоответствия качества регрессии заданным критериям необходимо произвести уточнение поверхности отклика. Стоит отметить, что в рассматриваемом оптимизаторе данный процесс легко автоматизируется.

Рис. 3. Графическое представление поверхности отклика

Рис. 4. Графическое представление множества Парето

Теперь, имея качественную поверхность отклика, мы можем переходить к многокритериальной оптимизации. Стоит отметить, что большую часть своей работы мы уже выполнили, поскольку сам процесс нахождения оптимального сочетания параметров в DesignXplorer занимает гораздо меньше времени, чем все предыдущие этапы. Разумеется, это касается оптимизации с применением поверхности отклика, поскольку при прямой оптимизации (которая также доступна в DX) вычисление расчетных точек происходит «на ходу». Поэтому мы выбираем один из четырех методов оптимизации по поверхности отклика (для прямой оптимизации в дополнение к ним имеются еще два), задаем целевые функции (в нашем случае — перепад давления и тепловой поток), их относительный приоритет и запускаем расчет. В результате мы получаем один или несколько альтернативных вариантов оптимальных точек, а также наглядное представление результатов оптимизационного расчета в виде множества Парето (рис. 4). Остается лишь уточнить значения целевых функций в оптимальных точках и обсудить результаты расчета с конструктором.

В данной публикации мы очень кратко ознакомились с возможностями проведения многокритериальной оптимизации при помощи программного продукта ANSYS DesignXplorer. Если же читатель проявит интерес к проведению оптимизационных расчетов средствами ANSYS и у него возникнут более конкретные вопросы по данной тематике, автор будет рад на них ответить. Контактная информация доступна на сайте www.caeexpert.ru группы компаний «ПЛМ Урал» — «ДелкамУрал». Кроме того, вопросы можно задавать на нашем форуме по адресу: www.caeclub.ru. Надеемся на интересную обратную связь!

САПР и графика 9`2012

sapr.ru

Определение НДС балки и оптимизация ее сечения средствами программы Ansys

Рис.7 Результаты оптимизации сечения балки по итерациям

=============== ПРОГРАММА ОПРЕДЕЛЕНИЯ НДС И ОПТИМИЗАЦИИ БАЛКИ =======/CWD,'C:\!!! Ansys DOC\003 BALKA_OPT' ! Задание рабочей папки/FILNAME,BALKA_OPT ! Присвоение имени файлу базы данных/TITLE,OPTIMIZATION OF BALKA ! Задание заголовка

/UNITS,SI ! Выбор системы измерения

! Задание параметров системы!

b=0.1 ! ширина сеченияh=0.2 ! высота сеченияl=6 ! длина балкиP=100000 ! величина равномерно-распределенной нагрузки

/PREP7 ! Вход в препроцессор

ET,1,BEAM3 ! Выбор типа конечных элементов - плоская балкаKEYOPT,1,9,0 ! Назначение опций типа конечных элементовR,1,b*h,(b*h**3)/12,h ! Задание характеристик сечения

UIMP,1,EX,,,2e11 ! Назначение модуля Юнга материалаUIMP,1,NUXY,,,0.3 ! Назаначение коэффициента Пуассона материала

K,1,0,0,0 ! Ввод ключевых точекK,2,l,0,0

L,1,2 ! Построение линии балки

LESIZE,ALL,,,20,,1,,,0 ! Задание параметров разбития на КЭLMESH,ALL ! Разбивка на КЭ

NSEL,S,NODE,,1,2,1 ! Выбор точек 1 и 2D,ALL,,,,,,UX,UY,,,, ! Закрепление точек по X и Y

ESEL,S,ELEM,,1,20,1 ! Выбор всех КЭ балкиSFBEAM,ALL,1,PRES,P,,,,, ! Приложение равномернораспределенной нагрузки Р

ALLSEL,ALL ! Выбор все расчетной схемы

/SOLU ! Вход в расчетный модуль

SOLVE ! Команда на расчет

/POST1 ! Вход в постпроцессор

ETABLE,MFORY_I,SMISC,2 ! Формирование таблицы поперечных сил в балке в i-ой точке КЭETABLE,MFORY_J,SMISC,8 ! Формирование таблицы поперечных сил в балке в j-ой точке КЭPLLS,MFORY_I,MFORY_J ! Построение эпюры поперечных сил в балке

ETABLE,MMOMZ_I,SMISC,6 ! Формирование таблицы изгибающих моментов в балке в i-ой точке КЭETABLE,MMOMZ_J,SMISC,12 ! Формирование таблицы изгибающих моментов в балке в j-ой точке КЭPLLS,MMOMZ_I,MMOMZ_J ! Построение эпюры изгибающих моментов в балке

ETABLE,EVOLUME,VOLU ! Формирование таблицы объемов отдельных КЭSSUM ! Суммирование объема отдельных КЭ балки и вывод значения на экран*GET,VOLUME,SSUM,,ITEM,EVOLUME ! Задание объема балки как параметра

ETABLE,SMAX_I,NMISC,1 ! Формирование таблицы максимальных напряжений в сечении балки в i-ой точке КЭESORT,ETAB,SMAX_I,0,1,, ! Сортировка таблицы в порядке по убыванию для нахождения максимального значения*GET,SMAXI,SORT,,MAX ! Задание максимального напряжения в i-ой точке КЭ как параметра

ETABLE,SMAX_J,NMISC,3 ! Формирование таблицы максимальных напряжений в сечении балки в j-ой точке КЭESORT,ETAB,SMAX_J,0,1,, ! Сортировка таблицы в порядке по убыванию для нахождения максимального значения*GET,SMAXJ,SORT,,MAX ! Задание максимального напряжения в j-ой точке КЭ как параметра

PLLS,SMAX_I,SMAX_J ! Построение эпюры максимальных напряжений в сечении элемента

SMAX=SMAXI>SMAXJ ! Присвоение максимального значения из SMAX_I и SMAX_J переменной SMAX

LGWRITE,'1','LGW','C:\!!! Ansys DOC\003 BALKA_OPT',COMMENT ! Сохранение файла

/OPT ! Вход в модуль оптимизации

OPANL,'1','LGW','C:\!!! Ansys DOC\003 BALKA_OPT' ! Открытие файла задачи для оптимизации

! Задание параметров оптимизации !

! Задание переменных конструкции DV's!OPVAR,B,DV,0.1,0.4,0.1 ! Задание границ изменения ширины балки и задание допускаOPVAR,H,DV,0.2,0.8,0.1 ! Задание границ изменения высоты балки и задание допуска

! Задание переменных состояния SV's!OPVAR,SMAX,SV,1.37E8,1.4E8,1E3 ! Задание изменения границ максимальных напряжений в сечениях балки и задание допуска

! Задание целевой функции OV!OPVAR,VOLUME,OBJ,,,1E-3 ! Задание допуска изменения объема

OPTYPE,FIRS ! Выбор метода решения задачи оптимизацииOPFRS,30,100,0.2 ! Выбор параметров решения задачи оптимизации, кол-во итераций и их характеристики

OPEXE ! Команда на оптимизацию конструкции

XVAROPT,SMAX ! Построение графика результатов оптимизации по Х откладываем максимальное значение напряженийPLVAROPT,B,H ! По Y откладываем высоту и ширину сечения балки

/POST1 ! Вход в постпроцессор

PLLS,SMAX_I,SMAX_J ! Построение эпюры максимальных напряжений в сечении элемента! после оптимизации

=============== КОНЕЦ ПРОГРАММЫ ==============

manin-proekt.blogspot.com

Оптимизация упрощенной конструкции шатуна в Ansys

Published on27-Jul-2015

View205

Download2

Transcript

Рехтер Александр Дантонович, ТОО “Альбион”, тел.(0852) 27-45-51 E-mail [email protected] Оптимизация упрощенной конструкции шатуна с помощью ANSYS 5.4 1. ЦЕЛЬ РАСЧЕТА. Подбор оптимального соотношения размеров упрощенной модели шатуна, обеспечивающих снижение эквивалентных напряжений при минимальном весе конструкции. 2. ОПИСАНИЕ КОНЕЧНО-ЭЛЕМЕНТНОЙ МОДЕЛИ (КЭМ). Вследствие симметрии рассматривается только половина конструкции. С точки зрения геометрии модель включает нижнюю и верхнюю головку в виде полуколец, соединенных ребром толщиной T3 и стенкой толщиной T4. Кроме параметров толщин T3 и T4 модель шатуна (см. рис.1) включает еще 6 конструкторских параметров (DS1, DS2, AL11, DAL1, AL21, DAL2), которые в процессе оптимизации варьируются в пределах заданных ограничений. Моделируется нагружение от действия на шатун газовой силы. Для упрощения принимается, что на нижнюю и верхнюю головку действует равномерное давление в пределах дуги 60°. Давления подобраны так чтобы суммарная нагрузка, действующая на верхнюю головку, была равна суммарной силе, действующей на нижнюю головку. Закрепление узлов в направлении оси X обеспечивает условие симметрии. Один из узлов закрепляется в направлении оси Y для компенсации небольшой разницы в суммарных нагрузках, действующих на нижнюю и верхнюю головку. КЭМ рассчитывает плоско-напряженное состояние модели шатуна. Она состоит из 280 элементов типа PLANE42. Использовалась регулярная схема разбиения. Материал модели сталь с коэффициентом Юнга 20 000 кг/кв.мм и коэффициентом Пуассона – 0,28. Ниже все размеры определены в мм. Давление в кг/кв.мм. 3. ОПИСАНИЕ МЕТОДА ОПТИМИЗАЦИИ. Основным вопросом оптимизации является ориентация ребра жесткости и толщина перемычки между ребрами Не все методы оптимизации дают одинаково хорошие результаты. В данном случае наилучшие результаты дал метод первого порядка FIRST. В тексте пакетного файла заданы ограничения на параметры конструкции и переменную состояния. В качестве переменной состояния использовалось эквивалентное напряжение, соответствующее критерию Мизеса. Минимизируемой объектной переменной являлся вес конструкции. Расчет проводился с помощью Ansys 5.4/ED. Представительство CAD FEM GmbH в СНГ: 107497 Москва, Щелковское шоссе, 77, офис 1703 Тел.: (095) 468-8175 Тел.\факс: (095) 913-2300 e-mail: [email protected] http://www.cadfem.ru 1 Рехтер Александр Дантонович, ТОО “Альбион”, тел.(0852) 27-45-51 4. ЭТАПЫ РЕШЕНИЯ ЗАДАЧИ. Подготовка модели Заголовок задачи Инициализация параметров для построения геометрии модели. Выбор типа расчета Выбор типа и параметров элементов. Определение свойств материала. Задание констант. Построение верхней головки шатуна. Построение нижней головки. Построение ребра. Формирование областей. Определение параметров разбиения. Разбиение модели. Закрепление узлов. Приложение давления к нижней головке. Приложение давления к верхней головке E-mail [email protected] 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 3. 4. Расчет. 16. Решение модели с заданными граничными условиями. Постпроцессор 17. Определение суммарного объема модели; 18. Определение максимального эквивалентного напряжения. Оптимизация модели 19. Задание геометрических параметров. 20. Задание переменной состояния. 21. Задание целевой функции. 22. Задание метода оптимизации. 23. Назначение рабочего файла . 24. Запуск процесса оптимизации. 25. Анализ полученных результатов. Далее в тексте кнопки, клавиши, пункты меню и выбираемые строки в списках Ansys показаны жирным шрифтом, вводимые с клавиатуры величины даны курсивом 7. ПРОТОКОЛ РЕШЕНИЯ. Подготовка модели. Заголовок задачи. U_M: File ⇒ Change Title 1.1. Наберите заголовок «Piston rod optimization.» 1.2. ОК 2. Инициализация параметров для построения геометрии модели. U_M: Parameters ⇒ Scalar Parameters 2.1. В появившемся окне ввести имена и значения переменных (после набора одной переменной – Enter). DS1=10 DS2=10 T3=30 T4=7 AL11=235 DAL1=10 1. 5. 6. AL21=105 DAL2=10 Для упрощения последующей записи далее вводятся соотношения. AL12=AL11+DAL1 AL22=AL21+DAL2 2.2 Close Выбор типа расчета: M_M:Preprocessor ⇒ Loads ⇒ New Analysis. Включаем кнопку Static и затем OK. Выбор типа и параметров элементов: M_M:Preprocessor ⇒ Element Type ⇒ Add/Edit/Delete. 4.1. Add (добавить новый тип элемента) 4.2. Выберите Quad 4 node 42 (PLANE 42) 4.3. OK 4.4. Options (параметры элемента) 4.5. В списке K3 смените тип анализа с Plane stress на Plane stress w/thk (плосконапряженное состояние с учетом толщины элемента) 4.6. OK 4.7. Нажмите Close в предыдущем окне. Определение свойств материала: M_M:Preprocessor ⇒ Material Props ⇒ Isotropic. 5.1. Ввести номер набора свойств материала 1 и нажмите OK 5.2. Задайте модуль Юнга в поле EX 20 000 5.3. Задать коэффициент Пуассона в поле NUXY 0.28. Нажмите OK Задание констант: M_M:Preprocessor ⇒ Real Constant ⇒ Add/Edit/Delete. 6.1. Add (добавить набор констант) 6.2. OK (в окне выбора типа элемента)Выберите PLANE 42 6.3. Вводим номер набора свойств 1 и толщину элементов 30 для данного набора 6.4. Apply 6.5. Соответственно вводим номер набора 2 и толщину 30 6.6 Apply 6.7 Вводим номер набора 3 и толщину T3 6.8 Apply 6.9 Вводим номер набора 4 и толщину T4 6.10 OK 6.11 Close Построение верхней головки шатуна: 7.1. Создание точки в центре головки: M_M:Preprocessor ⇒ Create ⇒ Keypoints ⇒ In Active CS 7.2. Ввести в поле NPT номер точки 1, в поле X, Y, Z координаты 0,0,0. 7.3. OK 7.4.Перейти к цилиндрической системе координат с центром в точке 0,0,0: 7. Представительство CAD FEM GmbH в СНГ: 107497 Москва, Щелковское шоссе, 77, офис 1703 Тел.: (095) 468-8175 Тел.\факс: (095) 913-2300 e-mail: [email protected] http://www.cadfem.ru 2 Рехтер Александр Дантонович, ТОО “Альбион”, тел.(0852) 27-45-51 U_M:Work Plane ⇒ Change Active CS to ⇒ Global Cylindrical 7.5 Ввод координат опорных точек: M_M:Preprocessor ⇒ Create ⇒ Keypoints ⇒ In Active CS.Последовательно ввести в диалоговом окне номер точки и ее координаты в текущей цилиндрической системе координат. Первая координата – радиус точки, вторая – угол. После каждого ввода нажмите Apply, после последнего ОК. 25,90; Apply 25,180; Apply 25,270; Apply 25+DS1,90; Apply 25+DS1,180; Apply 25+DS1,AL11; Apply 25+DS1,AL12; Apply 25+DS1,270. OK 7.6 Формирование дуг:: M_M:Preprocessor ⇒ Create ⇒ Arcs ⇒ By End KPs & Rad Укажите курсором конечные точки дуги и нажмите OK, затем точку центра дуги и ОК, в последнем окне ввести радиус дуги и Apply. Последовательно для каждой дуги укажите: 3,2 (кон. т.) 1 (т. центра) 25 (радиус) 3,4 1 25 6,5 1 25+DS1 6,7 1 25+DS1 7,8 1 25+DS1 8,9 1 25+DS1 OK 7.7 Формирование прямых линий: M_M:Preprocessor ⇒ Create ⇒ Lines ⇒Straight Line. Последовательно для каждой линии укажите курсором начальную и конечную точки. 2 (нач. т.), 5 (кон. т.) 4, 9 OK Построение нижней головки шатуна: 8.1 Перейти к новой цилиндрической системе координат с началом в центре нижней головки:: U_M:Work Plane ⇒ Local Coordinate Systems ⇒ Create Local CS. ⇒ At Specified Loc. В окне ANSYS Input ввести координаты начала новой системы в глобальной системе 0,-250,0. OK. В следующем диалоговом окне ввести в поле KCN (номер системы) - 11, а в поле KCS (тип системы) выбрать Cylindrical. OK. 8.2. Устанавливаем новую систему координат текущей:: U_M:Work Plane ⇒ Change Active CS to ⇒ Specified Coord Sys. В поле KCN вводим 11. OK. 8.3. Ввод координат опорных точек: M_M:Preprocessor ⇒ Create ⇒ Keypoints ⇒ In Active CS. Последовательно ввести в диалоговом окне номер точки и ее координаты в текущей цилиндрической системе координат. E-mail [email protected] 2 3 4 5 6 7 8 9 8. Первая координата – радиус точки, вторая – угол. После каждого ввода нажмите Apply, после последнего ОК. 10 0,0; Apply 11 45,90; Apply 12 45,180; Apply 13 45,270; Apply 14 45+DS2,90; Apply 15 45+DS2,AL21; Apply 16 45+DS2,AL22; Apply 17 45+DS2,180; Apply 18 45+DS2,270. OK 8.4 Формирование дуг: M_M:Preprocessor ⇒ Create ⇒ Arcs ⇒ By End KPs & Rad Укажите курсором конечные точки дуги и нажмите OK, затем точку центра дуги и ОК, в последнем окне ввести радиус дуги и Apply. Последовательно для каждой дуги укажите: 11,12 (кон. т.) 10 (т. ц.) 45 (рад.) Apply 12,13 10 45 Apply 14,15 10 45+DS2 Apply 15,16 10 45+DS2 Apply 16,17 10 45+DS2 Apply 17,18 10 45+DS2 OK 8.5 Формирование прямых линий: M_M:Preprocessor ⇒ Create ⇒ Lines ⇒Straight Line. Последовательно для каждой линии укажите курсором начальную и конечную точки. 11 (нач. т.), 14 (кон. т.) 13, 18 OK 9. Построение ребра: M_M:Preprocessor ⇒ Create ⇒ Lines ⇒Straight Line. Последовательно для каждой линии укажите курсором начальную и конечную точки. 7 (нач. т.), 16 (кон. т.) 8, 15 9, 14 OK 10. Формирование областей: M_M:Preprocessor ⇒ Create ⇒ Arbitrary ⇒ By Lines. Последовательно укажите курсором для каждой области образующие ее линии. : L1, L2, L8, L6, L5, L4, L3, L7 Apply L9, L10, L16, L14, L13, L12, L11, L15 Apply L5, L17, L12, L18 Apply L11, L18, L6, L19 OK. 11. Определение параметров разбиения.: M_M:Preprocessor ⇒ Size Cntrls ⇒ Picked Lines. Последовательно указывайте на экране по одной линии и затем OK. В следующем диалоговом окне задайте параметры NDIV (число делений) и SPACE ( сгущение) . Знак минус для SPACE указывает на сгущение к концу линии, плюс – к началу. L5 NDIV = 3 SPACE = 1 Apply L6 NDIV = 3 SPACE = 1 Apply Представительство CAD FEM GmbH в СНГ: 107497 Москва, Щелковское шоссе, 77, офис 1703 Тел.: (095) 468-8175 Тел.\факс: (095) 913-2300 e-mail: [email protected] http://www.cadfem.ru 3 Рехтер Александр Дантонович, ТОО “Альбион”, тел.(0852) 27-45-51 E-mail [email protected] 13.1 Выбор линий для закрепления узлов в L15 NDIV = 4 SPACE = 1 Apply направлении оси X. U_M:Select ⇒ Entities L8 NDIV = 4 SPACE = 1 Apply В верхнем списке диалогового окна L18 NDIV = 12 SPACE = 1 Apply выберите тип примитива Lines, в нижнем L4 NDIV = 8, SPACE = -2 Apply списке укажите способ выбора By L3 NDIV = 8, SPACE = 2 Apply Num/Pick и нажмите OK. Укажите L13 NDIV = 12, SPACE = 2 Apply курсором L7, L8, L15, L16, L19 и нажмите L14 NDIV = 12, SPACE = 2 Apply OK. L9 NDIV = 18, SPACE = 2 Apply 13.2 Привязка узлов к выбранным линиям. L10 NDIV = 12, SPACE = 2 OK U_M:Select ⇒ Entities . В верхнем списке 12. Разбиение модели. диалогового окна выберите тип примитива 12.1 Для генерации регулярной элементной Nodes, в нижнем – Attached to и включите сетки разбиваемые области должны переключатель Lines, all. Нажмите OK. включать не более 4 линий. Поскольку 13.3. Задание направления закрепления для (см. п. 10) первая и вторая область выбранных узлов. M_M: Preprocessor ⇒ включали более 4 линий необходимо Loads ⇒ Apply ⇒ Displacement ⇒ On провести их слияние (конкатенацию). Nodes. Нажмите Pick All, в следующем M_M: Preprocessor ⇒ Concatenate ⇒ окне выберите направление закрепления Lines. Последовательно укажите курсором UX и нажмите OK объединяемые линии и нажимайте 13.4. Возврат в набор всех линий модели.. клавишу Apply, для последней линии ОК. U_M:Select ⇒ Entities . В верхнем списке L3, L4, L5, L6 Apply выберите тип примитива Lines, в нижнем L1, L2 Apply способ выбора By Num/Pick, кнопка Full L11, L12, L13, L14 Apply должна быть включена и затем OK. В L9, L10 OK. следующем окне нажмите Pick All. 12.2. Задание признака регулярного разбиения. 13.5. Возврат в набор всех узлов модели.. M_M: Preprocessor ⇒ Mesher Opts U_M:Select ⇒ Entities . В верхнем списке В диалоговом окне включите выберите тип примитива Nodes, в нижнем переключатель Mapped и нажмите OK. В способ выбора By Num/Pick, кнопка Full следующем диалоговом окне выберите из должна быть включена и затем OK. В списка 2D Shape строку Quad следующем окне нажмите Pick All. (четырехугольный элемент) и нажмите OK. 13.6. Закрепление одного из узлов в 12.3. Задание набора констант для первой направлении оси Y.. M_M: Preprocessor ⇒ области. Loads ⇒ Apply ⇒ Displacement ⇒ On . M_M: Preprocessor ⇒ Create ⇒ Elements Nodes. Выберите курсором один из узлов ⇒ Elem Atributes на стержне шатуна и затем OK. В В диалоговом окне из списка REAL следующем окне задайте направление выберите 1 и нажмите OK. закрепления UY и нажмите OK 12.4. Разбиение первой области. 14. Приложение давления к нижней головке . M_M: Preprocessor ⇒ Mesh ⇒ Mapped ⇒ 14.1 Выбор узлов лежащих на дуге радиуса 45 3 or 4 sided. Затем укажите курсором мм в пределах изменения угла от 90° до первую область и нажмите OK. 150°. U_M:Select ⇒ Entities. В верхнем 12.5. Задание набора констант для второй списке выберите тип примитива Nodes , в области.Aналогично п.12.3 с указанием нижнем способ выбора By Location. параметра REAL = 2. Включите кнопку From Full.и X. В поле 12.6. Разбиение второй области. ввода MIN, MAX введите радиус Аналогично п. 12.4 c указанием второй размещения узлов 45 и нажмите Apply. области. Включите кнопку Reselect и Y. В поле 12.7. Задание набора констант для третьей MIN, MAX введите 90, 150 и нажмите OK. области.Aналогично п.12.3 с указанием 14.2. Задание величины давления. M_M: параметра REAL = 3. Preprocessor ⇒ Loads ⇒ Apply ⇒ 12.8. Разбиение третьей области. Pressure ⇒ On Nodes. Нажмите Pick All и Аналогично п. 12.4 c указанием третьей в следующем окне введите в поле Value области. 4.95 и нажмите OK 12.9. Задание набора констант для четвертой 14.3. .Возврат в набор всех узлов модели.. области.Aналогично п.12.3 с указанием параметра REAL = 4. U_M:Select ⇒ Entities . В верхнем списке 12.10. Разбиение четвертой области. выберите тип примитива Nodes, в нижнем Аналогично п. 12.4 c указанием четвертой By Num/Pick, кнопка Full должна быть области. включена, и нажмите OK. В следующем 13. Закрепление узлов. окне нажмите Pick All. 4 Представительство CAD FEM GmbH в СНГ: 107497 Москва, Щелковское шоссе, 77, офис 1703 Тел.: (095) 468-8175 Тел.\факс: (095) 913-2300 e-mail: [email protected] http://www.cadfem.ru 15. 16. 17. 18. Рехтер Александр Дантонович, ТОО “Альбион”, тел.(0852) 27-45-51 E-mail [email protected] SEQV и нажмите OK. Закройте Приложение давления к верхней головке предыдущее окно нажатием на Close. 15.1. Активизация глобальной 18.2 Сортировка напряжений. M_M:General цилиндрической системы координат. Postproc ⇒ List Results ⇒ Sort Elems. (начало координат в центре верхней Введите имя сортируемой таблицы S_EQV головки). U_M:Work Plane ⇒ Change и нажмите OK. 18.3 Присвоение переменной S_EQVMAX Active CS to ⇒ Global Cylindrical максимального значения эквивалентных 15.2 Выбор узлов лежащих на дуге радиуса 25 напряжений. U_M:Parameters ⇒ Get в пределах изменения угла от 210° до 270°. Scalar Data. В левом списке диалогового U_M:Select ⇒ Entities. В верхнем списке окна выбрать строку Results data, в выберите тип примитива Nodes , в нижнем правом – Other operations и нажмите OK. способ выбора By Location. Включите В следующем диалоговом окне ввести кнопку From Full.и X. В поле ввода MIN, имя параметра максимального MAX введите радиус размещения узлов 25 эквивалентного напряжения S_EQVMAX, и нажмите Apply. Включите кнопку в левом списке выберите строку From Reselect и Y. В поле MIN, MAX введите sort oper, в правом - Maximum value и 210, 270 и нажмите OK. OK. 15.3. Задание величины давления. M_M: Оптимизация модели Preprocessor ⇒ Loads ⇒ Apply⇒ Pressure 19. Задание геометрических параметров. ⇒ On Nodes. Нажмите Pick All и в M_M:Design Opt ⇒ Design Variables. В следующем окне введите в поле Value 8.90 диалоговом окне нажмите клавишу Add. В и нажмите OK. следующем окне последовательно выбирайте 15.4. Возврат в набор всех узлов модели.. из списка Name имена переменных, в поле U_M:Select ⇒ Entities. В верхнем списке MIN ввести левую границу диапазона выберите тип примитива Nodes, кнопка переменной, в поле MAX – правую границу. Full должна быть включена и затем OK. В После каждого ввода нажимайте Apply. Ниже следующем окне нажмите Pick All. в скобках указаны параметры для которых Расчет модели вводится левая и правая граница диапазона. Решение модели с заданными граничными 8 условиями. M_M:Solution ⇒ Current LS 20 Apply (DS1) Постпроцессор 8 Определение суммарного объема модели. 20 Apply (DS2) 17.1. Формирование таблицы объемов 15 элементов.M_M:General Postproc ⇒ 30 Apply (T3) Element Table ⇒ Define Table. Нажмите 5 Add. В следующем диалоговом окне 30 Apply (T4) верхнем поле введите имя таблицы VOLU, 225 ниже из левого списка выберите строку 250 Apply (AL11) Geometry, из правого – Elem volume 2 VOLU и нажмите OK. Закройте 20 Apply (DAL1) предыдущее окно нажатием на Close. 100 17.2 Суммирование объемов. M_M:General 120 Apply (AL21) Postproc ⇒ Element Table ⇒ Sum of Each 2 Item. Нажмите OK. 20 OK (DAL2) 17.3 Присвоение переменной суммарного Закройте предыдущее окно нажатием объема. U_M:Parameters ⇒ Get Scalar Close. Data. В левом списке диалогового окна 20. Задание переменной состояния . M_M:Design выбрать строку Results data, в правом – Opt ⇒ State Variables. В диалоговом окне Elem table sums и нажмите OK. В нажмите клавишу Add. В следующем окне следующем диалоговом окне ввести имя выберите параметр S_EQVMAX и введите в параметра суммарного объема TVOL и поле MAX его максимальное значение 25. OK. Нажмите OK. Закройте предыдущее окно Определение максимального эквивалентного нажатием Close. напряжения . 21. Задание целевой функции. M_M:Design Opt ⇒ 18.1 Формирование таблицы эквивалентных Objective. Выберите параметр TVOL. Нажмите напряжений по Мизесу. .M_M:General OK. Postproc ⇒ Element Table ⇒ Define Table. Нажмите Add. В следующем диалоговом окне в верхнем поле введите имя таблицы S_EQV, ниже из левого списка выберите строку Stress, из правого – von Mises Представительство CAD FEM GmbH в СНГ: 107497 Москва, Щелковское шоссе, 77, офис 1703 Тел.: (095) 468-8175 Тел.\факс: (095) 913-2300 e-mail: [email protected] http://www.cadfem.ru 5 Рехтер Александр Дантонович, ТОО “Альбион”, тел.(0852) 27-45-51 E-mail [email protected] 22. Задание метода оптимизации. M_M:Design 24. Запуск процесса оптимизации. M_M:Design Opt ⇒ Method/Tool. Включите кнопку First Opt ⇒ Run . -Order и нажмите OK. (First-Order относится к 25. Просмотр полученных результатов. U_M: методам оптимизации первого порядка). В Parameters ⇒ Scalar Parameters. Ansys следующем окне в поле NITR введите число выводит информационное окно с номером итераций 10, остальные параметры по наилучшего набора параметров. В описанном умолчанию. и нажмите OK. примере сходимость была достигнута на 6 23. M_M:Design Opt ⇒ Assign. Назначение итерации, время расчета на машине с рабочего файла. Проведение оптимизации в процессором Pentium 120 Mhz составило 5162 интерактивном режиме требует рабочего сек. При этом эквивалентные напряжения файла. Им может быть протокол сеанса работы снизились до 27, 836 кг/кв.мм, объем (файл с расширением log). Возможно увеличился до 134202 куб.мм. Остальные потребуется его правка. При правке удаляются параметры приняли следующие значения лишние команды (напр., команды просмотра, (DS1=9.4, DS2=11.9, T3=29.6, T4=5.0, выдачи вспомогательной печати и т.д.). AL11=234.7, DAL1=9.8, AL21=108.3, Выберите из списка файл с расширением log и DAL2=11.4) нажмите OK. Рис.2 Эквивалентные напряжения до оптимизации (максимальное значение 47,551 кг/кв.мм) Рис.3 Эквивалентные напряжения после оптимизации (максимальное значение 27,836 кг/кв.мм) Представительство CAD FEM GmbH в СНГ: 107497 Москва, Щелковское шоссе, 77, офис 1703 Тел.: (095) 468-8175 Тел.\факс: (095) 913-2300 e-mail: [email protected] http://www.cadfem.ru 6

documents.tips

Использование топологической оптимизации в поиске оптимальных конструкторских решений

Уменьшая массу ваших моделей, оптимизируете ли вы другие важные характеристики? Как насчет тепловых характеристик, технологических ограничений и прочих условий – например, наличия сплошной стенки?

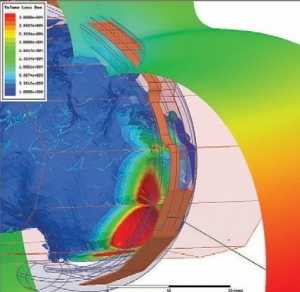

Задачи теплопереноса очень распространены в инженерном деле: например, они возникают при разработке автомобильных трансмиссий, систем охлаждения электроники и т.д. Для таких задач также можно применять технологии топологической оптимизации – как для улучшения характеристик системы охлаждения, так и для одновременного усовершенствования тепловых и прочностных параметров посредством проведения связанного расчёта.

Ниже представлен пример топологической оптимизации конденсационного аппарата. Его задачей, как и у теплообменника в автомобильной системе кондиционирования, является отвод тепла. Поэтому, одной из основных задач при проектировании конденсационного аппарата является увеличение интенсивности теплообмена. Проведение топологической оптимизации без учёта этого требования не позволит разработать качественную конструкцию. Во время теплового расчёта вычисляется распределение температур и тепловые потоки в модели. Эти данные или интегральный показатель соответствия требованиям теплопередачи (HTC – Heat Transfer Compliance) могут использоваться в качестве целевых функций или ограничений при проведении топологической оптимизации. Интенсивность теплообмена будет увеличена при снижении температуры или показателя HTC.

На рисунке 1 чёрными линиями показан каркас исходной расчётной области. На рисунке 1(а) показаны результаты оптимизации конденсационного аппарата с минимизацией показателя НТС в качестве целевой функции и без задания технологических ограничений. Такая постановка задачи приводит к древовидной структуре, которая является наиболее эффективной формой для рассеивания тепла, но сложна в изготовлении. Заказчик хотел получить классическую конструкцию с рёбрами охлаждения, которую было бы легче изготовить, поэтому для получения такого результата, показанного на рисунке 1(b), были заданы периодические технологические ограничения.

Топологическая оптимизация в тепловых расчётах

Топологическая оптимизация отливок с настройкой «без отверстий» (No-hole Option)

Еще одно важное требование, которое необходимо учитывать, – необходимость обеспечения сплошности литых деталей корпуса. Во многих случаях, например, если разрабатывается крышка двигателя, предпочтительно, чтобы топологическая оптимизация не приводила к появлению сквозных отверстий в деталях. Ниже приведено сравнение результатов оптимизации для отливки с отверстиями и без них. Обычные технологические ограничения, задаваемые для отливок, приводят к появлению сквозных отверстий, облегчающих конструкцию. При этом, если на их использование наложен запрет (No-hole Option), то материал удаляется сверху и снизу, оставляя лишь заданную минимально возможную толщину.

Для получения дополнительной информации о применении описанных важных настроек и многих других новых возможностях оптимизационного модуля GENESIS (таких как поддержка суперэлементов ANSYS, менеджера удалённого решения RSM – Remote Solver Manager, предварительно напряженного модального расчёта и др.) вы можете перейти по ссылке, а также ознакомиться с материалами вебинара, который прошёл 13 июля.

Источник: ansys-blog.comАвтор: Hong Dong

ВОЗМОЖНО ЭТО ВАС ЗАИНТЕРЕСУЕТ:

Использование физического моделирования для ускорения разработок в атомной энергетике

Атомная энергетика является ключевым игроком на будущем рынке чистой энергии, и многие компании стремятся развивать

www.ansys.soften.com.ua